फोर्जिङ प्रक्रियाले फोर्जिङको गुणस्तरमा समस्या निम्त्याउँछ?

फोर्जिंगहरूगुणस्तर समस्याहरू धेरै कारणहरूले गर्दा हुन्छन्, फोर्जिंगहरूको म्याक्रो र माइक्रो विश्लेषणको माध्यमबाट, कहिलेकाहीँ सिमुलेशन परीक्षण पनि गरिन्छ, ताकि गुणस्तर समस्याहरूको कारण फोर्जिंग प्रक्रिया आफैं हो वा अन्य प्रभावकारी कारकहरू (जस्तै कच्चा माल) हो कि भनेर पत्ता लगाउन। , गर्मी उपचार, तालिका र उपचार वा परीक्षण आफै त्रुटि, आदि); सावधानीपूर्वक अनुसन्धान र विश्लेषण गरेपछि मात्र फोर्जिङ प्रक्रिया व्यावहारिक र अपूर्ण छैन वा प्रक्रिया अनुशासन कडा छैन र प्रक्रियालाई गम्भीरतापूर्वक कार्यान्वयन गरिएको छैन भन्ने निष्कर्ष निकाल्न सकिन्छ। फोर्जिङ प्रक्रिया बारे के थाहा छ?

1. अपसेटिङ: अपसेटिङ भनेको यसको उचाइ घटाउन र यसको क्रस सेक्शन बढाउनको लागि अक्षीय दिशामा मूल बिलेट फोर्ज गर्ने कार्य प्रक्रिया हो। यो प्रक्रिया प्राय: गियर खाली ठाउँहरू र तिनीहरूको डिस्क आकारको फोर्जिंगहरू फोर्ज गर्न प्रयोग गरिन्छ। अपसेटिङलाई दुई प्रकारमा विभाजन गर्न सकिन्छ: कुल अपसेटिङ र आंशिक फोर्जिङ।

पियर बाक्लो हुँदा अनुदैर्ध्य झुकाव रोक्नको लागि, सिलिन्डर बिलेटको उचाइ र व्यासको अनुपात 2.5-3 भन्दा बढी हुनु हुँदैन, र बिलेटको अन्तिम अनुहार अपसेट गर्नु अघि अक्ष रेखामा समतल र सीधा हुनुपर्छ। अपसेट गर्दा, बिलेट निरन्तर अक्ष रेखाको वरिपरि घुमाइन्छ र यदि यो झुक्यो भने बिलेट तुरुन्तै सच्याउनु पर्छ।

2. रेखाचित्र लम्बाइ: रेखाचित्र लम्बाइ एक फोर्जिंग प्रक्रिया हो जसले खालीको लम्बाइ बढाउँछ र खण्ड घटाउँछ। यो सामान्यतया शाफ्ट भागहरूको खाली उत्पादन गर्न प्रयोग गरिन्छ, जस्तै स्पिन्डल र खरादको जडान रड।

प्रत्येक ह्यामर स्ट्रोकको थिच्ने मात्रा बिलेट प्लास्टिसिटीको स्वीकार्य मान भन्दा कम हुनुपर्छ र फोल्डिंगबाट बच्नुपर्दछ, त्यसैले प्रत्येक कम्प्रेसन पछि फोर्जिङको चौडाइ र उचाइको अनुपात 2-2.5 भन्दा कम हुनुपर्छ। b/h

3. पंचिंग: प्वालहरू वा खाली ठाउँमा प्वालहरू मार्फत पंचको साथ बाहिर निकाल्ने फोर्जिंग प्रक्रिया।

4. झुकाउने: बिलेटलाई निश्चित कोण वा आकारमा मोड्न फोर्जिङ प्रक्रिया।

5. टोर्शन: फोर्जिङ प्रक्रिया जसले खाली भागको एक भागलाई अर्को भागको सापेक्ष एक निश्चित कोणमा घुमाउँछ।

6. काट्ने: बिलेट विभाजन गर्ने वा सामग्रीको टाउको काट्ने फोर्जिंग प्रक्रिया।

फोर्जिंग उपकरणको डाइ आन्दोलन स्वतन्त्रताको डिग्रीसँग असंगत छ। तल्लो मृत बिन्दुको विरूपण प्रतिबन्ध विशेषताहरू अनुसार, फोर्जिंग उपकरणहरूलाई निम्न चार रूपहरूमा विभाजन गर्न सकिन्छ:

1, फोर्जिंग बल फारम सीमित गर्नुहोस्: तेलको दबाब सिधै ड्राइभ स्लाइडर तेल प्रेस।

2. अर्ध स्ट्रोक प्रतिबन्ध मोड: हाइड्रोलिक ड्राइभ क्र्यांक-जडान रड संयन्त्र हाइड्रोलिक प्रेस।

3, स्ट्रोक सीमा मोड: क्र्याङ्क, जडान रड र वेज मेकानिज्म स्लाइड मेकानिकल प्रेस ड्राइभ गर्न।

4, ऊर्जा सीमा मोड: सर्पिल र घर्षण प्रेस को सर्पिल संयन्त्र को उपयोग।

उच्च सटीकता प्राप्त गर्नको लागि, तलको मृत बिन्दु, नियन्त्रण गति र मोल्ड स्थितिमा ओभरलोड रोक्न ध्यान दिनुपर्छ। किनभने यसले सहिष्णुता, आकार शुद्धता र फोर्जिंग डाइ लाइफमा प्रभाव पार्नेछ। थप रूपमा, सटीकता कायम राख्नको लागि, स्लाइड गाइड रेलको क्लियरेन्स समायोजन गर्न, कठोरता सुनिश्चित गर्न, तलको मृत बिन्दु समायोजन र सहायक प्रसारण उपकरण र अन्य उपायहरू प्रयोग गर्न पनि ध्यान दिनु पर्छ।

फोर्जिङको गुणस्तर समस्या धेरै कारणले हुन्छ, फोर्जिङको म्याक्रो र माइक्रो विश्लेषण मार्फत, कहिलेकाहीँ सिमुलेशन परीक्षण पनि गरिन्छ, ताकि गुणस्तर समस्याको कारण फोर्जिङ प्रक्रिया नै हो वा अन्य प्रभावकारी कारकहरू (जस्तै कच्चा)। सामग्री, गर्मी उपचार, तालिका र उपचार वा परीक्षण आफै त्रुटि, आदि); सावधानीपूर्वक अनुसन्धान र विश्लेषण गरेपछि मात्र फोर्जिङ प्रक्रिया व्यावहारिक र अपूर्ण छैन वा प्रक्रिया अनुशासन कडा छैन र प्रक्रियालाई गम्भीरतापूर्वक कार्यान्वयन गरिएको छैन भन्ने निष्कर्ष निकाल्न सकिन्छ।

फोर्जिङको गुणस्तर समस्याहरूमा उपस्थिति गुणस्तर र आन्तरिक गुणस्तर समस्याहरू समावेश छन्, र विभिन्न समस्याहरू एकअर्कासँग सम्बन्धित हुन सक्छन्, त्यसैले विश्लेषणको फोकस व्यापक हुनुपर्छ, फोर्जिङ दोषहरू र जडानको मेकानिकल गुणहरू विचार गर्न, को पारस्परिक प्रभाव। फोर्जिङ आफैं दोषहरू।

1. अपसेटिङ: अपसेटिङ भनेको यसको उचाइ घटाउन र यसको क्रस सेक्शन बढाउनको लागि अक्षीय दिशामा मूल बिलेट फोर्ज गर्ने कार्य प्रक्रिया हो। यो प्रक्रिया प्राय: गियर खाली ठाउँहरू र तिनीहरूको डिस्क आकारको फोर्जिंगहरू फोर्ज गर्न प्रयोग गरिन्छ। अपसेटिङलाई दुई प्रकारमा विभाजन गर्न सकिन्छ: कुल अपसेटिङ र आंशिक फोर्जिङ।

पियर बाक्लो हुँदा अनुदैर्ध्य झुकाव रोक्नको लागि, सिलिन्डर बिलेटको उचाइ र व्यासको अनुपात 2.5-3 भन्दा बढी हुनु हुँदैन, र बिलेटको अन्तिम अनुहार अपसेट गर्नु अघि अक्ष रेखामा समतल र सीधा हुनुपर्छ। अपसेट गर्दा, बिलेट निरन्तर अक्ष रेखाको वरिपरि घुमाइन्छ र यदि यो झुक्यो भने बिलेट तुरुन्तै सच्याउनु पर्छ।

2. रेखाचित्र लम्बाइ: रेखाचित्र लम्बाइ एक फोर्जिंग प्रक्रिया हो जसले खालीको लम्बाइ बढाउँछ र खण्ड घटाउँछ। यो सामान्यतया शाफ्ट भागहरूको खाली उत्पादन गर्न प्रयोग गरिन्छ, जस्तै स्पिन्डल र खरादको जडान रड।

प्रत्येक ह्यामर स्ट्रोकको थिच्ने मात्रा बिलेट प्लास्टिसिटीको स्वीकार्य मान भन्दा कम हुनुपर्छ र फोल्डिंगबाट बच्नुपर्दछ, त्यसैले प्रत्येक कम्प्रेसन पछि फोर्जिङको चौडाइ र उचाइको अनुपात 2-2.5 भन्दा कम हुनुपर्छ। b/h

3. पंचिंग: प्वालहरू वा खाली ठाउँमा प्वालहरू मार्फत पंचको साथ बाहिर निकाल्ने फोर्जिंग प्रक्रिया।

4. झुकाउने: बिलेटलाई निश्चित कोण वा आकारमा मोड्न फोर्जिङ प्रक्रिया।

5. टोर्शन: फोर्जिङ प्रक्रिया जसले खाली भागको एक भागलाई अर्को भागको सापेक्ष एक निश्चित कोणमा घुमाउँछ।

6. काट्ने: बिलेट विभाजन गर्ने वा सामग्रीको टाउको काट्ने फोर्जिंग प्रक्रिया।

फोर्जिंग उपकरणको डाइ आन्दोलन स्वतन्त्रताको डिग्रीसँग असंगत छ। तल्लो मृत बिन्दुको विरूपण प्रतिबन्ध विशेषताहरू अनुसार, फोर्जिंग उपकरणहरूलाई निम्न चार रूपहरूमा विभाजन गर्न सकिन्छ:

1, फोर्जिंग बल फारम सीमित गर्नुहोस्: तेलको दबाब सिधै ड्राइभ स्लाइडर तेल प्रेस।

2. अर्ध स्ट्रोक प्रतिबन्ध मोड: हाइड्रोलिक ड्राइभ क्र्यांक-जडान रड संयन्त्र हाइड्रोलिक प्रेस।

3, स्ट्रोक सीमा मोड: क्र्याङ्क, जडान रड र वेज मेकानिज्म स्लाइड मेकानिकल प्रेस ड्राइभ गर्न।

4, ऊर्जा सीमा मोड: सर्पिल र घर्षण प्रेस को सर्पिल संयन्त्र को उपयोग।

उच्च सटीकता प्राप्त गर्नको लागि, तलको मृत बिन्दु, नियन्त्रण गति र मोल्ड स्थितिमा ओभरलोड रोक्न ध्यान दिनुपर्छ। किनभने यसले सहिष्णुता, आकार शुद्धता र फोर्जिंग डाइ लाइफमा प्रभाव पार्नेछ। थप रूपमा, सटीकता कायम राख्नको लागि, स्लाइड गाइड रेलको क्लियरेन्स समायोजन गर्न, कठोरता सुनिश्चित गर्न, तलको मृत बिन्दु समायोजन र सहायक प्रसारण उपकरण र अन्य उपायहरू प्रयोग गर्न पनि ध्यान दिनु पर्छ।

फोर्जिङको गुणस्तर समस्या धेरै कारणले हुन्छ, फोर्जिङको म्याक्रो र माइक्रो विश्लेषण मार्फत, कहिलेकाहीँ सिमुलेशन परीक्षण पनि गरिन्छ, ताकि गुणस्तर समस्याको कारण फोर्जिङ प्रक्रिया नै हो वा अन्य प्रभावकारी कारकहरू (जस्तै कच्चा)। सामग्री, गर्मी उपचार, तालिका र उपचार वा परीक्षण आफै त्रुटि, आदि); सावधानीपूर्वक अनुसन्धान र विश्लेषण गरेपछि मात्र फोर्जिङ प्रक्रिया व्यावहारिक र अपूर्ण छैन वा प्रक्रिया अनुशासन कडा छैन र प्रक्रियालाई गम्भीरतापूर्वक कार्यान्वयन गरिएको छैन भन्ने निष्कर्ष निकाल्न सकिन्छ।

फोर्जिङको गुणस्तर समस्याहरूमा उपस्थिति गुणस्तर र आन्तरिक गुणस्तर समस्याहरू समावेश छन्, र विभिन्न समस्याहरू एकअर्कासँग सम्बन्धित हुन सक्छन्, त्यसैले विश्लेषणको फोकस व्यापक हुनुपर्छ, फोर्जिङ दोषहरू र जडानको मेकानिकल गुणहरू विचार गर्न, को पारस्परिक प्रभाव। फोर्जिङ आफैं दोषहरू।

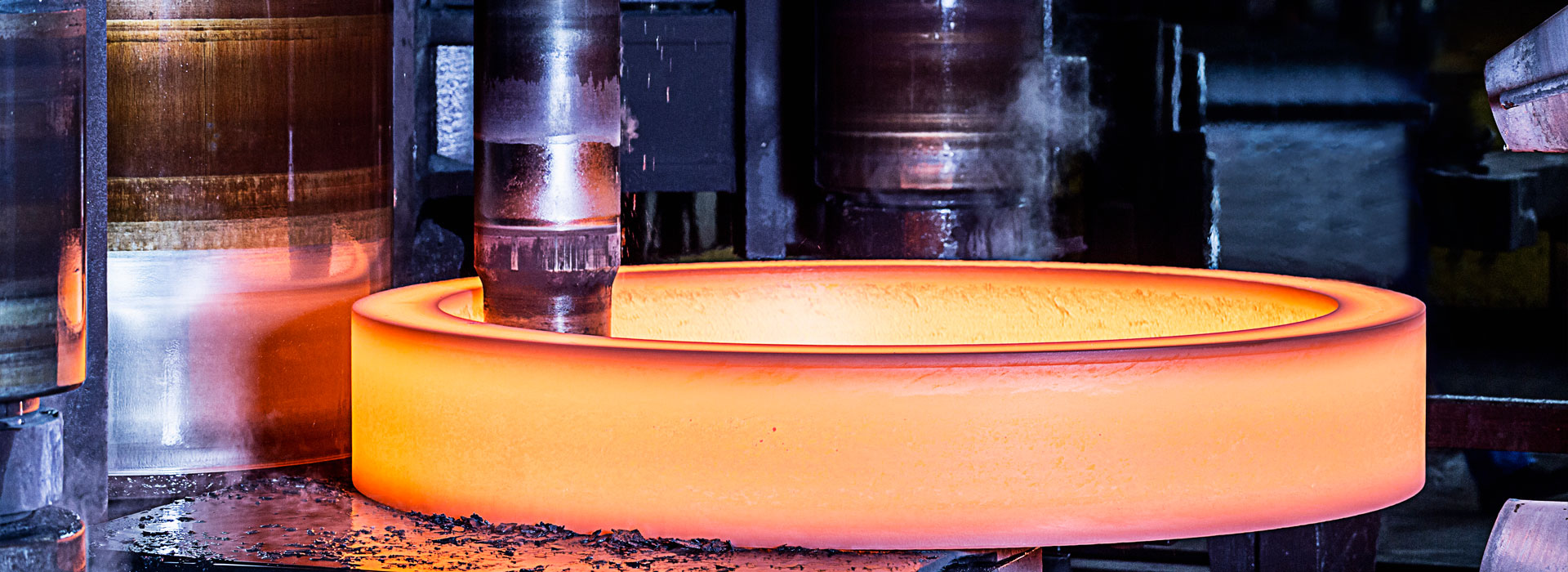

यो tongxin परिशुद्धता फोर्जिंग कम्पनी को उत्पादन मिसिन फोर्जिंग छ:

सोधपुछ पठाउनुहोस्

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy