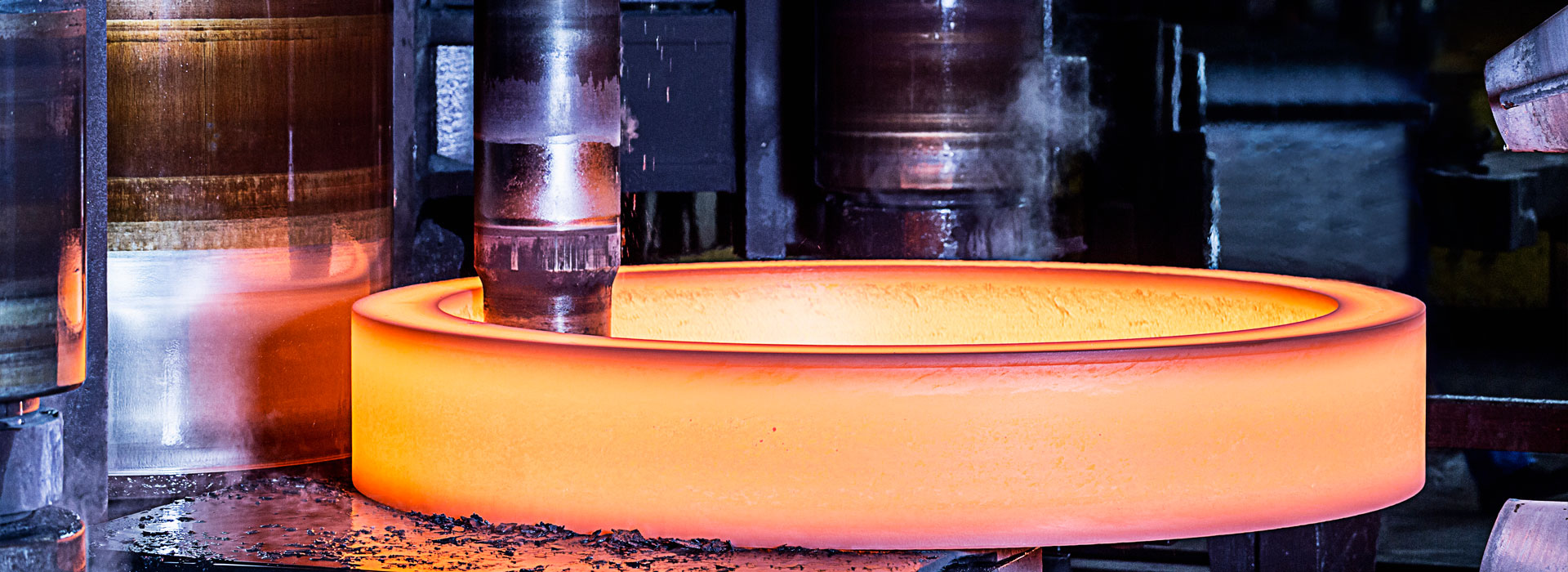

पीस रोलर शाफ्ट फोर्जिंग को प्रशोधन प्रविधि छलफल गरिएको छ

2022-12-05

ग्राइन्डिङ रोलर शाफ्टको साइज आवश्यकता अनुसार, अवस्थित इन्गटको साइजसँग मिलाएरफोर्जिङपार्ट्स, फोर्जिङ अनुपातमा पुग्ने अवस्था अन्तर्गत, मोल्ड प्रशोधन प्रयोग गरेर, 69t र 3T इन्गट छनौट गर्न सक्नुहुन्छ। 36t इन्गटको सानो भोल्युम र साइजको कारण, फोर्जिङ अनुपात पनि सानो छ। फोर्जिङ अनुपात सुधार गर्न र फोर्जिङ अनुपातको आवश्यकता पूरा गर्न, एक जटिल डबल अपसेटिङ रेखाचित्र प्रक्रिया प्रयोग गरिएको थियो। 69t इन्गोटको फोर्जिङ अनुपातले आवश्यकताहरू पूरा गर्दछ, र अपसेटिङ रेखाचित्र प्रक्रिया प्रयोग गर्न सकिन्छ। ६९ इन्गटको सामग्रीको उपयोग दर ३६t इन्गटको भन्दा कम छ, जसले उत्पादन लागत बढाउँछ। यदि एक भन्दा बढी इन्गट उत्पादन गरिन्छ भने, 69 पिण्ड दुई टुक्रामा उत्पादन गर्न सकिन्छ। यस अध्यायमा, ग्राइंडिङ रोलर शाफ्टको एकल टुक्रा उत्पादनको प्रक्रिया अध्ययन गरिएको छ। 36t स्टील इन्गट प्रयोग गरिन्छ।

रोलर शाफ्ट ग्राइन्ड गर्ने आधारभूत फोर्जिङ प्रक्रिया: रिफाइनिङ र इन्गट कास्टिङ â तातो पानी आपूर्ति स्ट्याम्पिङ पसल â तताउने â प्रेसिङ ज्वा, च्याम्फरिङ र इन्गट टेल â तताउने â प्राथमिक अपसेटिङ, स्क्वायर ड्राइंग, चेम्फरिङ र चेम्फरिङ â तताउने â माध्यमिक संवेदनशील कोर्सिङ र स्क्वायर ड्राइंग â तताउने, आंशिक लम्बाइ र काट्ने नोजलहरू â टायर डाइ फोर्जिङ, तातो उपचार र पोस्ट-फोर्जिङ निरीक्षण।

लीक प्लेटमा फोर्जिङलाई अपसेट गर्नको लागि, 36t इन्गटको एउटा छेउलाई पहिले Φ625mm क्ल्याम्पले थिचेको थियो र त्यसपछि इन्गट टेलले च्याम्फर गरिएको थियो। अपसेटिङ गहिरो विकृति हुनु अघि एक प्रक्रिया हो। अपसेटिङले फोर्जिङको फोर्जिङ अनुपात मात्र सुधारेको छैन, तर बिलेटको तनाव र तनावको वितरण र इन्गटको माइक्रोस्ट्रक्चरमा पनि सुधार गर्यो। सान्दर्भिक साहित्य [४६] अनुसार, जब अपसेटिङ प्रक्रियामा उचाइ र व्यासको तात्कालिक अनुपात लगभग १.० थियो, फोर्जिङ केन्द्रको तनाव अवस्था तन्य तनावबाट कम्प्रेसिभ तनावमा परिवर्तन हुन थाल्यो। गहिरो रेखाचित्रको आवश्यकता अनुसार, संवेदनशीलता लगभग 50% हुनुपर्छ, र अपसेट पछि उचाइ र व्यास को अनुपात 0.5 र 0.6 को बीच हुनुपर्छ। त्यसकारण, ग्राइन्डिङ रोलर शाफ्टको मूल इन्गटलाई अपसेट गर्दा, अपसेटिङ पछिको उचाइ H1 लगभग 1070mm हुन नियन्त्रण गरिन्छ, र औसत व्यास लगभग Φ1=2050mm हुन नियन्त्रण गरिन्छ।

WHF को फाइदाहरूको कारण, WHF फोर्जिङ विधि रेखाचित्रको समयमा अपनाइन्छ, र सानो फोर्जिङ अनुपात रेखाचित्रको समयमा 2.0 हुनुपर्छ। फोर्जिङ भागहरूको वास्तविक प्रक्रियामा, ब्लकको रेखाचित्र प्रक्रियामा खाली फोर्जिङ आकार र एकसमान विकृति बनाउनको लागि, रेखाचित्र फोर्जिङ दर लगभग 2.3 मा नियन्त्रण गरिन्छ।

रोलर शाफ्ट ग्राइन्ड गर्ने आधारभूत फोर्जिङ प्रक्रिया: रिफाइनिङ र इन्गट कास्टिङ â तातो पानी आपूर्ति स्ट्याम्पिङ पसल â तताउने â प्रेसिङ ज्वा, च्याम्फरिङ र इन्गट टेल â तताउने â प्राथमिक अपसेटिङ, स्क्वायर ड्राइंग, चेम्फरिङ र चेम्फरिङ â तताउने â माध्यमिक संवेदनशील कोर्सिङ र स्क्वायर ड्राइंग â तताउने, आंशिक लम्बाइ र काट्ने नोजलहरू â टायर डाइ फोर्जिङ, तातो उपचार र पोस्ट-फोर्जिङ निरीक्षण।

लीक प्लेटमा फोर्जिङलाई अपसेट गर्नको लागि, 36t इन्गटको एउटा छेउलाई पहिले Φ625mm क्ल्याम्पले थिचेको थियो र त्यसपछि इन्गट टेलले च्याम्फर गरिएको थियो। अपसेटिङ गहिरो विकृति हुनु अघि एक प्रक्रिया हो। अपसेटिङले फोर्जिङको फोर्जिङ अनुपात मात्र सुधारेको छैन, तर बिलेटको तनाव र तनावको वितरण र इन्गटको माइक्रोस्ट्रक्चरमा पनि सुधार गर्यो। सान्दर्भिक साहित्य [४६] अनुसार, जब अपसेटिङ प्रक्रियामा उचाइ र व्यासको तात्कालिक अनुपात लगभग १.० थियो, फोर्जिङ केन्द्रको तनाव अवस्था तन्य तनावबाट कम्प्रेसिभ तनावमा परिवर्तन हुन थाल्यो। गहिरो रेखाचित्रको आवश्यकता अनुसार, संवेदनशीलता लगभग 50% हुनुपर्छ, र अपसेट पछि उचाइ र व्यास को अनुपात 0.5 र 0.6 को बीच हुनुपर्छ। त्यसकारण, ग्राइन्डिङ रोलर शाफ्टको मूल इन्गटलाई अपसेट गर्दा, अपसेटिङ पछिको उचाइ H1 लगभग 1070mm हुन नियन्त्रण गरिन्छ, र औसत व्यास लगभग Φ1=2050mm हुन नियन्त्रण गरिन्छ।

WHF को फाइदाहरूको कारण, WHF फोर्जिङ विधि रेखाचित्रको समयमा अपनाइन्छ, र सानो फोर्जिङ अनुपात रेखाचित्रको समयमा 2.0 हुनुपर्छ। फोर्जिङ भागहरूको वास्तविक प्रक्रियामा, ब्लकको रेखाचित्र प्रक्रियामा खाली फोर्जिङ आकार र एकसमान विकृति बनाउनको लागि, रेखाचित्र फोर्जिङ दर लगभग 2.3 मा नियन्त्रण गरिन्छ।

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy