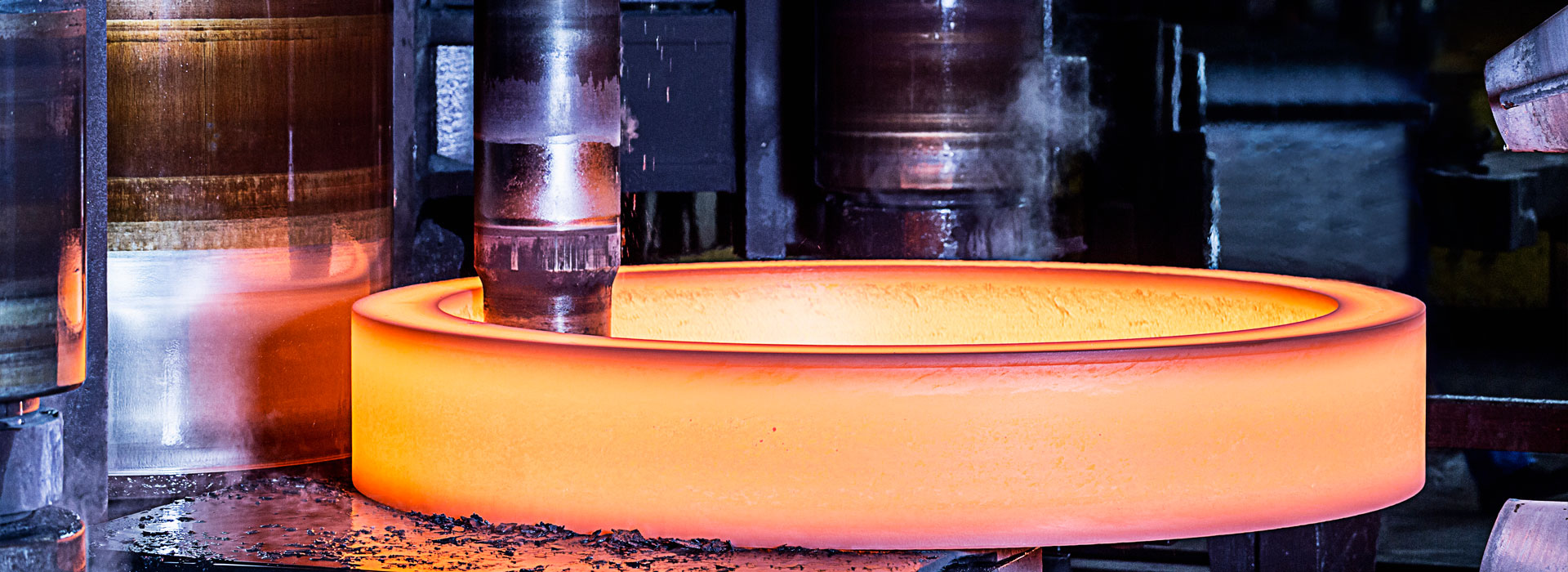

फोर्जिंग सामग्री

2023-04-21

फोर्जिङसामग्रीहरू मुख्यतया कार्बन स्टील र विभिन्न कम्पोनेन्टहरूका मिश्र धातुहरू हुन्, त्यसपछि एल्युमिनियम, म्याग्नेसियम, तामा, टाइटेनियम र तिनीहरूका मिश्रहरू। तिनीहरूको मौलिक अवस्थामा सामग्रीहरू बार, इन्गट्स, धातु पाउडर र तरल धातु हुन्। विरूपण पछि क्रस-सेक्शनल क्षेत्रमा विरूपण हुनु अघि धातुको क्रस-सेक्शनल क्षेत्रको अनुपातलाई फोर्जिंग अनुपात भनिन्छ। फोर्जिङ अनुपातको उचित चयन, उचित ताप तापक्रम र होल्डिङ समय, उचित प्रारम्भिक फोर्जिङ तापक्रम र अन्तिम फोर्जिङ तापक्रम, उचित विरूपण मात्रा र विरूपण गतिले उत्पादनको गुणस्तर सुधार गर्न र लागत घटाउन ठूलो प्रभाव पार्छ।

सामान्यतया, साना र मध्यम आकारका फोर्जिङहरूले गोलो वा वर्ग पट्टी सामग्री खाली रूपमा प्रयोग गर्छन्। बारको अन्न संरचना र मेकानिकल गुणहरू समान र राम्रो छन्, आकार र आकार सही छन्, र सतह गुणस्तर राम्रो छ, जुन ठूलो उत्पादनको लागि सुविधाजनक छ। जबसम्म ताप तापक्रम र विरूपण अवस्थाहरू उचित रूपमा नियन्त्रण गरिन्छ, राम्रो प्रदर्शनको साथ फोर्जिङ ठूलो फोर्जिंग विरूपण बिना उत्पादन गर्न सकिन्छ। इन्गट ठूला फोर्जिंगका लागि मात्र प्रयोग गरिन्छ। Ingot ठूलो स्तम्भ क्रिस्टल र ढीलो केन्द्र संग एक कास्ट संरचना हो। तसर्थ, उत्कृष्ट धातु संरचना र मेकानिकल गुणहरू प्राप्त गर्न स्तम्भ क्रिस्टललाई ठूलो प्लास्टिक विरूपण, र ढीलो कम्प्याक्शन मार्फत राम्रो दानाहरूमा तोड्नुपर्दछ।

पाउडर फोर्जिङलाई फ्लाइङ एज बिना नै डाइ फोर्जिङ गरेर तातो अवस्थामा पाउडर मेटलर्जीको प्रिफर्म थिचेर र फायर गरेर बनाउन सकिन्छ। फोर्जिङ पाउडर सामान्य डाई फोर्जिंग भागहरूको घनत्वको नजिक छ, राम्रो मेकानिकल गुणहरू छन्, र उच्च परिशुद्धता छ, पछिको काटन कम गर्न सक्छ। पाउडर फोर्जिङको समान आन्तरिक संरचना र कुनै अलगाव छैन, जुन सानो गियर र अन्य workpieces निर्माण गर्न प्रयोग गर्न सकिन्छ। तर पाउडरको मूल्य सामान्य पट्टीको भन्दा धेरै बढी छ, र उत्पादनमा यसको प्रयोग सीमित छ। डाइ बोरमा खन्याइएको तरल धातुमा स्थिर दबाब लागू गरेर, दबाबको कार्य अन्तर्गत यसलाई बलियो बनाउँछ, क्रिस्टलाइज गर्दछ, प्रवाह गर्दछ, विकृत र फारमहरू, इच्छित आकार र कार्यसम्पादनको डाइ फोर्जिंग भागहरू प्राप्त गर्न सकिन्छ। लिक्विड मेटल डाइ फोर्जिङ डाइ कास्टिङ र डाइ फोर्जिङको बीचमा बनाउने विधि हो। यो विशेष गरी जटिल पातलो पर्खाल भागहरु को लागी उपयुक्त छ जुन सामान्य डाइ फोर्जिंग द्वारा गठन गर्न गाह्रो छ।

फोर्जिङका लागि सामान्य सामग्रीहरू, जस्तै कार्बन स्टील र विभिन्न कम्पोनेन्टहरूको मिश्र धातु, एल्युमिनियम, म्याग्नेसियम, तामा, टाइटेनियम र अन्य मिश्र धातुहरू बाहेक, फलामको सुपर एलोय, निकल सुपर अलॉय र कोबाल्ट सुपरएलोयको विरूपण मिश्र धातु पनि फोर्जिंगद्वारा पूरा गरिन्छ। वा रोलिङ। यद्यपि, यी मिश्र धातुहरूको तुलनात्मक रूपमा साँघुरो प्लास्टिक क्षेत्रको कारण, फोर्जिङ कठिनाई अपेक्षाकृत ठूलो हुनेछ। विभिन्न सामाग्री को ताप तापमान, खुला फोर्जिंग तापमान र अन्तिम फोर्जिंग तापमान सख्त आवश्यकताहरू छन्।

प्रक्रिया प्रवाह

विभिन्न फोर्जिङ विधिहरूमा विभिन्न प्रक्रियाहरू हुन्छन्, जसमध्ये हट डाइ फोर्जिङ प्रक्रिया सबैभन्दा लामो हुन्छ, सामान्य अनुक्रम हो: फोर्जिङ ब्ल्याङ्किङ; खाली तताउने फोर्जिङ; रोल फोर्जिंग तयारी खाली; डाइ फोर्जिंग गठन; तिक्खर; मुक्का; सही; मध्यवर्ती निरीक्षण, निरीक्षण फोर्जिंग आकार र सतह दोष; फोर्जिंग तनाव हटाउन र धातु काटन प्रदर्शन सुधार गर्न फोर्जिंग को गर्मी उपचार; सफाई, मुख्यतया सतह अक्साइड छाला हटाउन; सही; जाँच गर्नुहोस्, सामान्य फोर्जिंगहरू उपस्थिति र कठोरता निरीक्षण, रासायनिक संरचना विश्लेषण पछि महत्त्वपूर्ण फोर्जिंगहरू, मेकानिकल गुणहरू, अवशिष्ट तनाव र अन्य परीक्षणहरू र गैर-विनाशकारी परीक्षणहरू।

फोर्जिङ सुविधा

कास्टिङको तुलनामा, फोर्जिङ पछि धातुको संरचना र मेकानिकल गुणहरू सुधार गर्न सकिन्छ। धातुको विरूपण र पुनःक्रिस्टलाइजेसनको कारण, मौलिक मोटे डेन्ड्राइट र स्तम्भका दानाहरू राम्रो दाना र एकसमान आकारको साथ इक्वेक्स्ड पुन: स्थापना गरिएको दानामा परिणत हुन्छन्। मूल पृथक्करण, पोरोसिटी, पोरोसिटी र इन्गटमा स्ल्याग समावेशलाई कम्प्याक्ट र वेल्डेड गरिन्छ, र संरचना कडा हुन्छ, जसले धातुको प्लास्टिक र मेकानिकल गुणहरूलाई सुधार गर्दछ। कास्टिङको मेकानिकल गुणहरू एउटै सामग्रीको फोर्जिंगहरू भन्दा कम छन्। थप रूपमा, फोर्जिंग प्रशोधनले धातु फाइबर ऊतकको निरन्तरता सुनिश्चित गर्न सक्छ, ताकि फोर्जिंगको फाइबर टिश्यू र फोर्जिंगको आकार एकरूप रहन्छ, धातुको प्रवाह रेखा पूर्ण हुन्छ, यो सुनिश्चित गर्न सक्दछ कि भागहरूमा राम्रो मेकानिकल गुणहरू र लामो छन्। परिशुद्धता फोर्जिंग, चिसो एक्सट्रुसन, न्यानो एक्सट्रुजन र अन्य प्रक्रियाहरू फोर्जिंगहरू उत्पादन गरेर सेवा जीवन, फोर्जिङको कास्टिङको लागि अतुलनीय छन् धातु लागू दबाब हो, प्लास्टिक विरूपण द्वारा इच्छित आकार वा उपयुक्त कम्प्रेसन बलमा आकारको वस्तु। यो बल सामान्यतया हथौडा वा दबाब को प्रयोग मार्फत हासिल गरिन्छ। कास्टिङ प्रक्रियाले राम्रो दानेदार संरचना बनाउँछ र धातुको भौतिक गुणहरूलाई सुधार गर्छ। भागहरूको वास्तविक प्रयोगमा, सही डिजाइनले कणलाई मुख्य दबावको दिशामा प्रवाह गर्न सक्छ। कास्टिङहरू विभिन्न कास्टिङ विधिहरूद्वारा प्राप्त गरिएका धातु बनाउने वस्तुहरू हुन्, अर्थात्, गन्धित तरल धातुलाई पूर्व-तयार गरिएको कास्टिङ मोल्डमा खन्याइ, थिच्ने, सक्सन वा अन्य कास्टिङ विधिहरूद्वारा, र बालुवा छोडेर, सफा गर्ने र पोस्ट-प्रोसेसिङ मार्फत चिसो भएपछि , निश्चित आकार, आकार र कार्यसम्पादन भएका वस्तुहरू प्राप्त हुन्छन्।

यो tongxin फोर्जिंग कम्पनी द्वारा उत्पादित सटीक फोर्जिंग हो