फोर्जिङ प्रक्रिया यसको मोडल अनुसार चल्ने तरिका

2024-05-14

फोर्जिङ चिसो फोर्जिङ प्रक्रियाको समयमा विकृत हुन्छ र काम-कठोर हुन्छ, जसले गर्दाफोर्जिङठूलो भार बोक्न मर्नु। यस उद्देश्यको लागि, एक उच्च-शक्ति फोर्जिंग डाइ आवश्यक छ, र कडा स्नेहन फिल्मले पहिरन र आसंजन रोक्छ। थप रूपमा, खालीलाई क्र्याक हुनबाट रोक्नको लागि, आवश्यक विरूपण क्षमता सुनिश्चित गर्न मध्यवर्ती एनिलिङ आवश्यक छ। राम्रो स्नेहन कायम राख्न, खाली फास्फेट गर्न सकिन्छ। रड र तार रडहरूको निरन्तर प्रशोधनको कारण, क्रस-सेक्शनलाई लुब्रिकेट गर्न हाल असम्भव छ, त्यसैले फास्फेटिंग स्नेहन विधि प्रयोग गर्ने सम्भावना अध्ययन भइरहेको छ।

कास्टिङ बिलेटको चाल मोड अनुसार फोर्जिङलाई फ्री फोर्जिङ, कोल्ड हेडिङ, एक्सट्रुजन, डाइ फोर्जिङ, क्लोज्ड फोर्जिङ, क्लोज फोर्जिङ, आदिमा विभाजन गर्न सकिन्छ। दुबै बन्द फोर्जिङ र बन्द अपसेटिङ फोर्जिङहरूमा कुनै फ्ल्यास छैन, र सामग्रीको उपयोग दर उच्च छ। जटिल फोर्जिंगहरू एक वा धेरै चरणहरूमा समाप्त गर्न सकिन्छ। फ्ल्यासको अभावमा, फोर्जिङको लोड-बेयरिङ क्षेत्र घटाइन्छ र आवश्यक भार कम हुन्छ। यद्यपि, जब खालीलाई पूर्ण रूपमा परिभाषित गर्न सकिँदैन, खालीको भोल्युमलाई कडाइका साथ नियन्त्रण गरिनुपर्छ र मोल्डको सापेक्षिक स्थितिलाई नियन्त्रण गर्नुपर्छ। एकै समयमा, फोर्जिङ डाइको पहिरनलाई कम गर्न फोर्जिङको निरीक्षण गर्नुपर्छ।

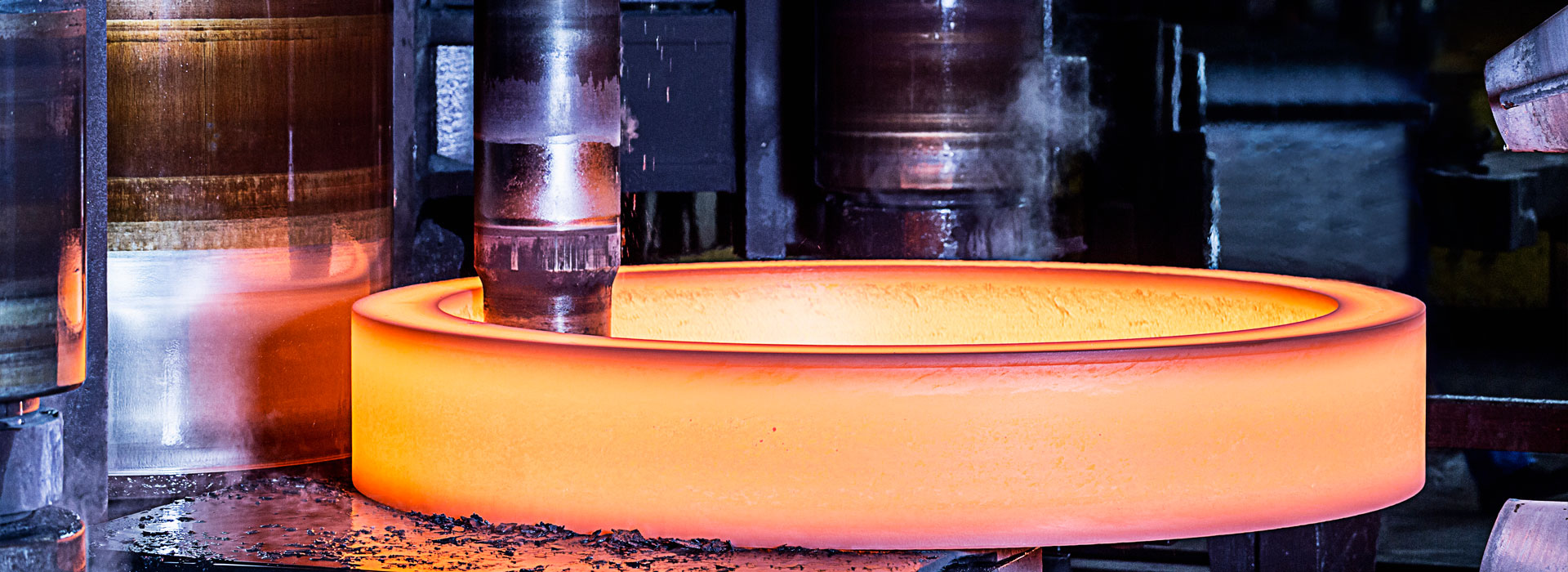

फोर्जिङ प्रक्रियालाई यसको मोडल मुभमेन्ट मोड अनुसार ओसिलेटिंग रोलिङ, ओसिलेटिंग फोर्जिङ, रोल फोर्जिङ, क्रस वेज रोलिङ, रिङ रोलिङ, रोलिङ, आदिमा विभाजन गरिएको छ। पेंडुलम रोलर प्रकार, पेंडुलम प्रकार रोटरी फोर्जिंग र रोलर सबै सटीक जाली हुन सक्छ। रोलिङ र क्रस-रोलिङलाई पातलो सामाग्रीको लागि फ्रन्ट-एन्ड प्रक्रियाको रूपमा प्रयोग गर्न सकिन्छ सामग्रीको उपयोग सुधार गर्न। रोटरी फोर्जिङ प्रक्रियाहरू प्रयोग गरेर जस्तै नि: शुल्क फोर्जिङ, स्थानीय गठन पनि गर्न सकिन्छ, र यो सानो फोर्जिङ आकार अवस्थाहरूमा फोर्जिङ प्रशोधन हासिल गर्ने क्षमता छ। फ्री फोर्जिङ सहितको यो फोर्जिङ विधि, प्रशोधन प्रक्रियाको क्रममा, डाइ सतह छोड्ने सामग्री फ्री-फार्म सतहको नजिक छ। त्यसैले, यसको शुद्धता सुनिश्चित गर्न गाह्रो छ। तसर्थ, फोर्जिङ डाइ र रोटरी फोर्जिङ प्रक्रियाको गति नियन्त्रण गर्न कम्प्युटरहरू प्रयोग गरेर जटिल आकार र उच्च परिशुद्धताका साथ उत्पादनहरू प्राप्त गर्न सकिन्छ, यसरी यसको प्रशोधन क्षमताहरू सुधार गर्न सकिन्छ।

जब तापमान 300-400 ℃ (स्टील नीलो एम्ब्रिटलमेन्ट जोन) र 700 ℃-800 ℃ भन्दा बढी हुन्छ, विरूपण प्रतिरोध उल्लेखनीय रूपमा कम हुन्छ र विरूपण क्षमतामा उल्लेखनीय सुधार हुन्छ। विभिन्न तापक्रम क्षेत्रहरू अनुसार, फोर्जिङ गुणस्तर र फोर्जिङ प्रक्रिया आवश्यकताहरू, फोर्जिङलाई तीन प्रकारको तापक्रम क्षेत्रहरूमा विभाजन गर्न सकिन्छ: चिसो फोर्जिङ, न्यानो फोर्जिङ र तातो फोर्जिङ। यो तापमान दायरा को विभाजन को लागी कुनै कडा सीमा छैन भनेर बाहिर जान्छ। सामान्यतया भन्नुपर्दा, रिक्रिस्टलाइजेशन तापक्रम क्षेत्रमा फोर्जिङलाई हट फोर्जिङ भनिन्छ, जबकि कोठाको तापक्रममा तताउन नसकिने फोर्जिङलाई कोल्ड फोर्जिङ भनिन्छ।

चिसो फोर्जिङ प्रक्रियाको समयमा, फोर्जिङको आकार धेरै परिवर्तन हुँदैन। ७०० डिग्री सेल्सियसभन्दा कम तापक्रममा फोर्जिङ प्रशोधन गर्दा कम अक्साइड स्केल गठन हुन्छ र सतहमा डिकार्बुराइजेशन हुँदैन। त्यसकारण, जबसम्म चिसो फोर्जिङ विरूपण ऊर्जा दायरामा पुग्न सक्छ, राम्रो आयामी शुद्धता र सतह समाप्त प्राप्त गर्न सकिन्छ। यदि तापक्रम र स्नेहन कूलिङ राम्रोसँग नियन्त्रण गरिएको छ भने, उच्च शुद्धता प्राप्त गर्न 700°C मा तातो फोर्जिङ गर्न सकिन्छ। तातो फोर्जिङको समयमा, विरूपण ऊर्जा र विरूपण प्रतिरोध सानो हुन्छ, र जटिल आकारका ठूला फोर्जिङहरू नक्कली र प्रशोधन गर्न सकिन्छ।