तापक्रम र दबाब नियन्त्रण गरेर उड्डयन फोर्जिङको प्रदर्शन कसरी सुधार गर्ने

2025-06-20

तापक्रम र दबाब नियन्त्रण गरेर उड्डयन फोर्जिङको प्रदर्शन कसरी सुधार गर्ने

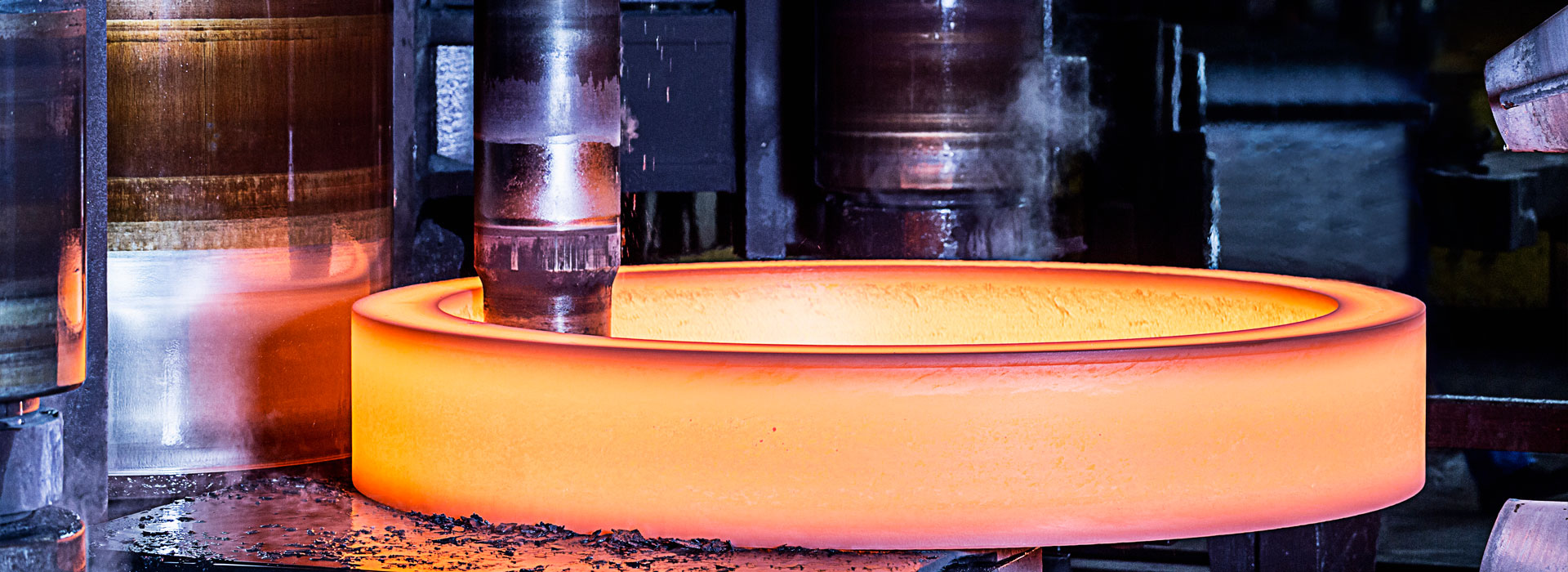

उड्डयन फोर्जिंगहरू विमानको "हड्डीहरू" को मुख्य भागहरू हुन्, र तिनीहरूले भारहरू प्रसारण गर्ने र चरम तापक्रम र तनावहरूको सामना गर्ने मुख्य मिशन वहन गर्छन्। उच्च तापक्रम, उच्च दबाब र उच्च तनावको कठोर सेवा वातावरणमा, यी मुख्य घटकहरूले आन्तरिक संरचनाको एकरूपता, दोष-मुक्त र सामग्रीको प्रदर्शन स्थिरतामा लगभग कडा आवश्यकताहरू राखेका छन्। सटीक फोर्जिङ टेक्नोलोजी, तापमान र दबाव मापदण्डहरू सही रूपमा नियन्त्रण गर्ने क्षमताको साथ, उड्डयन फोर्जिंगहरूको उत्कृष्ट प्रदर्शनलाई आकार दिनको लागि मुख्य प्रक्रिया दृष्टिकोण बनिरहेको छ।

परिशुद्धता तापमान नियन्त्रण: समयमा भौतिक विकासको "डण्डा"फोर्जिङ

तापमान मुख्य चर हो जसले प्लास्टिक विरूपण व्यवहार र धातुहरूको माइक्रोस्ट्रक्चरल विकासलाई असर गर्छ। सटीक फोर्जिङ टेक्नोलोजीले कडा तापमान नियन्त्रण मार्फत सामग्री प्रदर्शन अनुकूलनको लागि आधार बनाउँछ:

सटीक विरूपण तापमान विन्डो: विभिन्न सामग्रीहरूको लागि (जस्तै टाइटेनियम मिश्र धातु, उच्च-तापमान मिश्र धातु, अल्ट्रा-उच्च शक्ति स्टील्स, र एल्युमिनियम मिश्रहरू), सटीक फोर्जिङले विशिष्ट तापमान दायरा सेट गर्दछ। उदाहरणका लागि, टाइटेनियम मिश्रहरू प्रायः प्राथमिक α चरणको अनुपात र आकारविज्ञानलाई सही रूपमा नियन्त्रण गर्न β चरण रूपान्तरण बिन्दुको नजिक वा तल जाली गरिन्छ, जुन अन्तिम बल र फ्र्याक्चर कठोरताको लागि महत्त्वपूर्ण छ। इष्टतम तापमान सञ्झ्यालबाट विचलनले संरचनाको अपर्याप्त प्लास्टिसिटी, क्र्याक वा मोटोपन निम्त्याउन सक्छ।

मोल्ड प्रिहिटिंग र स्थिर तापमान नियन्त्रण: मोल्ड तापक्रमले फोर्जिङको सतहको गुणस्तर र विरूपण एकरूपतालाई प्रत्यक्ष असर गर्छ। प्रेसिजन फोर्जिङले चिसो मोल्डसँग सम्पर्कको कारण फोर्जिङको सतहमा दरार हुनबाट जोगिन र संगठनको एकरूपता सुनिश्चित गर्न विरूपणको समयमा तापमान ढाँचालाई कम गर्न सटीक मोल्ड प्रिहिटिंग (प्रायः सयौं डिग्री सेल्सियससम्म) र अनलाइन स्थिर तापक्रम प्रणालीहरू (जस्तै इन्डक्सन तताउने र तातो तेल सर्कुलेशन) प्रयोग गर्दछ।

ग्रेडियन्ट तताउने र शीतलन रणनीति: जटिल आकार वा ठूला साइजहरू भएका फोर्जिङहरूका लागि, जोन हीटिंग वा ग्रेडियन्ट कूलिङ रणनीतिहरू लागू गर्नुहोस्। उदाहरणका लागि, टर्बाइन डिस्क फोर्जिङमा, रिम र हबका लागि विभिन्न ताप वा शीतलन दरहरू विरूपण समन्वय गर्न र विभिन्न क्षेत्रहरूमा अनाजको आकार र वर्षा चरण वितरणलाई अनुकूलन गर्न प्रयोग गर्न सकिन्छ।

अन्तिम फोर्जिङ तापक्रम व्यवस्थापन: फोर्जिङको अन्त्यमा तापक्रमलाई कडाइका साथ नियन्त्रण गर्नुहोस्, जसले गतिशील पुनःक्रिस्टलाइजेसन, दानाको आकार र त्यसपछिको ताप उपचार प्रतिक्रियालाई असर गर्छ। परिशुद्धता फोर्जिङले विरूपण दर र प्रक्रिया चरण डिजाइनलाई अनुकूलित गर्दछ कि अन्तिम फोर्जिंग तापमान लक्ष्य दायरा भित्र आउँछ, एक आदर्श संगठन प्राप्त गर्नका लागि सर्तहरू सिर्जना गर्दछ।

प्रेसिजन प्रेसर कन्ट्रोल: आदर्श संगठन र दोष-मुक्त आकार विज्ञानलाई आकार दिनको लागि "नक्काशी चक्कु"

दबाब को सटीक नियन्त्रण (तनाव दर, तनाव अवस्था) सीधा प्रवाह व्यवहार, घनत्व डिग्री र धातु को microstructure विशेषताहरु निर्धारण गर्दछ:

तनाव दर नियन्त्रण: प्रेसिजन फोर्जिंग उपकरण (जस्तै सर्वो प्रेस, आइसोथर्मल फोर्जिंग हाइड्रोलिक प्रेस) ले लोडिंग गति र होल्डिङ समयलाई सही रूपमा नियन्त्रण गर्न सक्छ। तल्लो तनाव दर (जस्तै आइसोथर्मल फोर्जिंग) ले सामग्रीलाई पर्याप्त प्रसार र पुन: स्थापना समय दिन्छ, जुन विशेष गरी कठिन-देखि-विकृत सामग्री (जस्तै निकल-आधारित उच्च-तापमान मिश्र धातुहरू) को लागि उपयुक्त छ, र दानाहरूलाई महत्त्वपूर्ण रूपमा परिष्कृत गर्न, संगठनात्मक एकरूपता सुधार गर्न र विरूपण प्रतिरोध कम गर्न सक्छ। उच्च तनाव दरहरू विशिष्ट गठन चरणहरूमा प्रयोग गर्न सकिन्छ।

बहु-दिशात्मक तनाव अवस्था अनुकूलन: मोल्ड डिजाइन र बहु-दिशात्मक दबाव प्रविधि (जस्तै बहु-दिशात्मक डाइ फोर्जिंग) मार्फत, फोर्जिङ भित्र थप अनुकूल तनाव अवस्था सिर्जना गरिन्छ। यसले प्रभावकारी रूपमा सामग्री भित्रको मौलिक साना छिद्रहरू बन्द गर्न सक्दैन (निको पार्ने ढिलोपन), उल्लेखनीय रूपमा घनत्व र थकान प्रदर्शन सुधार गर्दछ; यसले कठिन-देखि-विकृत क्षेत्रहरूमा धातुको प्रवाहलाई बढावा दिन सक्छ, जटिल संरचनाहरूको सटीक गठन हासिल गर्न सक्छ (जस्तै भित्री गुफाहरू भएका विमान अवतरण गियर सिलिन्डरहरू), र त्यसपछिको मेसिनिङ घटाउन सक्छ।

आइसोस्टेटिक नजिक-नेट-आकार गठन: क्यान डिजाइन र हट आइसोस्टेटिक प्रेसिंग (HIP) प्रविधिको साथमा, नजिकको-नेट-आकार फोर्जिंगहरूको अन्तिम घनत्व उच्च तापक्रम र उच्च दबाव निष्क्रिय ग्यास वातावरण अन्तर्गत हासिल गरिन्छ। यसले आन्तरिक माइक्रो-दोषहरूलाई लगभग पूर्ण रूपमा हटाउन सक्छ र सामग्रीको कार्यसम्पादन क्षमतालाई अधिकतम बनाउन सक्छ, र प्रायः इन्जिनको प्रमुख घुम्ने भागहरूमा प्रयोग गरिन्छ।

एकसमान दबाव वितरणको ग्यारेन्टी: प्रेसिजन मोल्ड डिजाइन र सीमित तत्व सिमुलेशन अप्टिमाइजेसनले फोर्जिङको मुख्य क्षेत्रहरूमा विरूपणको समयमा दबाब समान रूपमा वितरण गरिएको सुनिश्चित गर्दछ, स्थानीय ओभरलोडलाई फोल्डिंग र क्र्याक गर्न, वा अण्डलोडलाई अपर्याप्त फिलिंग र मोटो संरचनामा नेतृत्व गर्दछ।

तापमान नियन्त्रण र दबाव नियन्त्रणको सिन्र्जस्टिक सिम्फनी: प्रदर्शनमा गुणात्मक छलांग प्राप्त गर्दै

तापक्रम र दबाबको नियन्त्रण कुनै पनि हिसाबले पृथक छैन। परिशुद्धता फोर्जिंग को मूल दुई को समन्वयित अनुकूलन मा निहित छ:

थर्मोमेकानिकल युग्मन प्रभाव: एक विशिष्ट तापमानमा सटीक दबाब (स्ट्रेन दर) लागू गर्नाले विशिष्ट विकृति संयन्त्रहरू सक्रिय गर्न सक्छ (जस्तै गतिशील पुन: स्थापना र सुपरप्लास्टिक प्रवाह)। उदाहरणका लागि, टाइटेनियम मिश्र धातुको α+β दुई-चरण क्षेत्रमा सटीक तापक्रम र दबाब नियन्त्रण फोर्जिङले लेमेलर α संरचनालाई परिष्कृत गर्न सक्छ वा दोहोरो-राज्य संरचना प्राप्त गर्न सक्छ, व्यापक मेकानिकल गुणहरूमा सुधार गर्दछ।

दोष नियन्त्रण र माइक्रोस्ट्रक्चर रिफाइनमेन्ट: सटीक स्ट्रेन रेट नियन्त्रण र बहु-दिशात्मक दबाबको साथ मिलाएर अनुकूलित तापमान क्षेत्र (एकसमान तताउने) ले शून्यता र दरारको प्रारम्भलाई सबैभन्दा ठूलो हदसम्म दबाउन सक्छ, गतिशील पुन: स्थापनालाई बढावा दिन सक्छ, र अल्ट्राफाइन ग्रेन्ड माइक्रोस्ट्रक्चर प्राप्त गर्न सक्छ। उदाहरणका लागि, एयरक्राफ्ट इन्जिनको उच्च-दबाव कम्प्रेसर डिस्कको ग्रेन साइज सटीक आइसोथर्मल फोर्जिंग मार्फत ASTM ग्रेड 10 वा माथि पुग्न सक्छ, उच्च-चक्र थकान शक्तिमा उल्लेखनीय सुधार गर्दछ।

कार्यसम्पादन अनुकूलन: फोर्जिङका विभिन्न भागहरूको कार्यात्मक आवश्यकताहरू अनुसार, "कार्यसम्पादन ढाँचा" डिजाइन स्थानीय तापक्रम र दबाव नियन्त्रण रणनीतिहरू (जस्तै डाइ जोन कूलिङ र स्थानीय लोडिङ) मार्फत हासिल गरिन्छ। उदाहरणका लागि, एयरक्राफ्ट जोइन्ट फोर्जिङहरूले उच्च-तनाव क्षेत्रहरूमा राम्रो दाना र उच्च शक्ति प्राप्त गर्न सक्छ, जबकि जडान क्षेत्रमा राम्रो कठोरता सुनिश्चित गर्दछ।