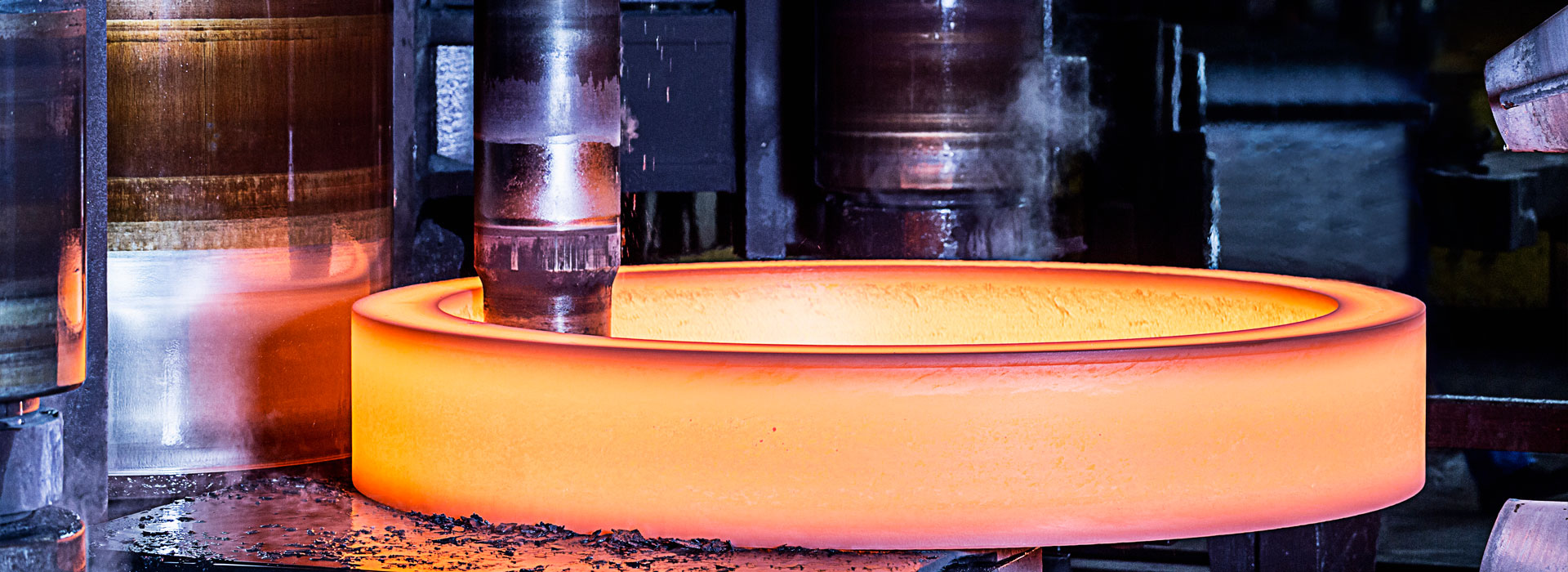

फोर्जिंगहरू कत्तिको व्यापक रूपमा प्रयोग गर्न सकिन्छ?

2022-04-20

डाइ फोर्जिंग डिजाइनको प्रक्रियामा, अनुचित खाली चयन र अन्य कारकहरूको प्रभावको कारण, ब्याकफ्लो वा संवहन घटना प्राय: खाली को गुहामा हुन्छ, जसले स्पष्ट तहमा जान्छ। परम्परागत flange उत्पादन मोल्डिंग प्रक्रिया। पंच व्यास र खाली व्यास संग। बीचको अनुपात बिस्तारै बढ्दै जाँदा, फोल्डिंग घटनाको घटनाहरू बिस्तारै कम हुनेछ; यसको विपरीत, तह घटना को घटना उच्च हुनेछ।

मोल्ड गुहा आकार अनुपात मान को वृद्धि, त्यो हो, गुहा को बिस्तारै गहिरो र साँघुरो, तह को घटनाहरु लाई धेरै कम गर्न सक्छ, यसको विपरित, तह घटना को घटना उच्च हुनेछ। पंच किनारा फिलेटको त्रिज्या बिस्तारै बढ्दै जाँदा, फोल्डिंगको घटना घट्नेछ, यसको विपरित, फोल्डिंगको घटनाहरू उच्च हुनेछ। यद्यपि, त्रिज्याले ठूलो व्यास भएको खालीलाई मात्र असर गर्छ, तर सानो व्यास भएको पंचमा यसले कम प्रभाव पार्छ।

फोर्जिङहरू धेरै पटक मोल्डलाई एसेम्बल र डिसेम्बल गरेर फोल्ड गरिन्छ। सामान्य परिस्थितिमा, मोल्डको प्रयोग तापमान 25' हुन्छ। बहु-आगो उत्पादन प्रक्रियामा, फोर्जिंगहरू बीचको मर्मत तापमान कोठाको तापक्रम हो। अर्को आगो उत्पादन गर्नु अघि, मोल्डलाई पुन: स्थापना, तातो, विच्छेदन र अन्य प्रशोधन गर्न आवश्यक छ, अन्तिम आगो र मोल्ड हिटिङ सेन्टरको आगो उपचार पछि यो आगो सामान्यतया पूर्ण रूपमा मेल खाँदैन। माथिल्लो गुहामा फोर्जिंग्स मालिकले माथिल्लो गुफामा पूर्ण रूपमा प्रवेश गर्न सक्दैन, जसले प्रभाव विचलित भएको छेउमा फोल्डिंग घटना निम्त्याउँछ। यो फोल्डिंग घटना को घटना फोर्जिंग विरूपण को कारण फोल्डिंग जस्तै छ, तर दुई को कारणहरु पूर्णतया फरक छन्। मुख्य उपचार विधि भनेको आगो लाग्ने समयलाई न्यूनीकरण गर्नु हो, ताकि प्राविधिक स्तरको सुधारलाई महसुस गर्न सकियोस्।

फोर्जिङको विकृतिको कारणले हुने फोल्डिङ, माथिल्लो मोड्युलमा लगातार, बॉस आकार फोर्जिङहरू छन्, मल्टि-फायर डाइ फोर्जिङ उपचार पछि, सञ्चालन प्रक्रियामा झर्ने र किनारा काट्ने जस्ता कारकहरूको प्रभावबाट, डाइ। फोर्जिङमा सामान्यतया विकृतिको विभिन्न डिग्री हुन्छ। अर्को फायर डाइ फोर्जिंगमा, अघिल्लो फायर ह्यामरको केन्द्र यो आगो जस्तै हो, तर आकारको मालिक सबै माथिल्लो मोडेल गुहामा राख्न सकिँदैन, र डाइ फोर्जिंगको किनारा मालिकले फोल्डिंग घटना उत्पादन गर्नेछ, र जति धेरै उपचार उपायहरू, फोल्डिंगको घटनाहरू उच्च हुन्छ, त्यति नै गम्भीर डिग्री। तसर्थ, डाइ फोर्जिङ प्रक्रियामा, आगो मोल्डिङ प्राप्त गर्न सम्भव भएसम्म आगोको समयलाई कम गर्नुपर्छ।

मोल्ड गुहा आकार अनुपात मान को वृद्धि, त्यो हो, गुहा को बिस्तारै गहिरो र साँघुरो, तह को घटनाहरु लाई धेरै कम गर्न सक्छ, यसको विपरित, तह घटना को घटना उच्च हुनेछ। पंच किनारा फिलेटको त्रिज्या बिस्तारै बढ्दै जाँदा, फोल्डिंगको घटना घट्नेछ, यसको विपरित, फोल्डिंगको घटनाहरू उच्च हुनेछ। यद्यपि, त्रिज्याले ठूलो व्यास भएको खालीलाई मात्र असर गर्छ, तर सानो व्यास भएको पंचमा यसले कम प्रभाव पार्छ।

फोर्जिङहरू धेरै पटक मोल्डलाई एसेम्बल र डिसेम्बल गरेर फोल्ड गरिन्छ। सामान्य परिस्थितिमा, मोल्डको प्रयोग तापमान 25' हुन्छ। बहु-आगो उत्पादन प्रक्रियामा, फोर्जिंगहरू बीचको मर्मत तापमान कोठाको तापक्रम हो। अर्को आगो उत्पादन गर्नु अघि, मोल्डलाई पुन: स्थापना, तातो, विच्छेदन र अन्य प्रशोधन गर्न आवश्यक छ, अन्तिम आगो र मोल्ड हिटिङ सेन्टरको आगो उपचार पछि यो आगो सामान्यतया पूर्ण रूपमा मेल खाँदैन। माथिल्लो गुहामा फोर्जिंग्स मालिकले माथिल्लो गुफामा पूर्ण रूपमा प्रवेश गर्न सक्दैन, जसले प्रभाव विचलित भएको छेउमा फोल्डिंग घटना निम्त्याउँछ। यो फोल्डिंग घटना को घटना फोर्जिंग विरूपण को कारण फोल्डिंग जस्तै छ, तर दुई को कारणहरु पूर्णतया फरक छन्। मुख्य उपचार विधि भनेको आगो लाग्ने समयलाई न्यूनीकरण गर्नु हो, ताकि प्राविधिक स्तरको सुधारलाई महसुस गर्न सकियोस्।

फोर्जिङको विकृतिको कारणले हुने फोल्डिङ, माथिल्लो मोड्युलमा लगातार, बॉस आकार फोर्जिङहरू छन्, मल्टि-फायर डाइ फोर्जिङ उपचार पछि, सञ्चालन प्रक्रियामा झर्ने र किनारा काट्ने जस्ता कारकहरूको प्रभावबाट, डाइ। फोर्जिङमा सामान्यतया विकृतिको विभिन्न डिग्री हुन्छ। अर्को फायर डाइ फोर्जिंगमा, अघिल्लो फायर ह्यामरको केन्द्र यो आगो जस्तै हो, तर आकारको मालिक सबै माथिल्लो मोडेल गुहामा राख्न सकिँदैन, र डाइ फोर्जिंगको किनारा मालिकले फोल्डिंग घटना उत्पादन गर्नेछ, र जति धेरै उपचार उपायहरू, फोल्डिंगको घटनाहरू उच्च हुन्छ, त्यति नै गम्भीर डिग्री। तसर्थ, डाइ फोर्जिङ प्रक्रियामा, आगो मोल्डिङ प्राप्त गर्न सम्भव भएसम्म आगोको समयलाई कम गर्नुपर्छ।

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy