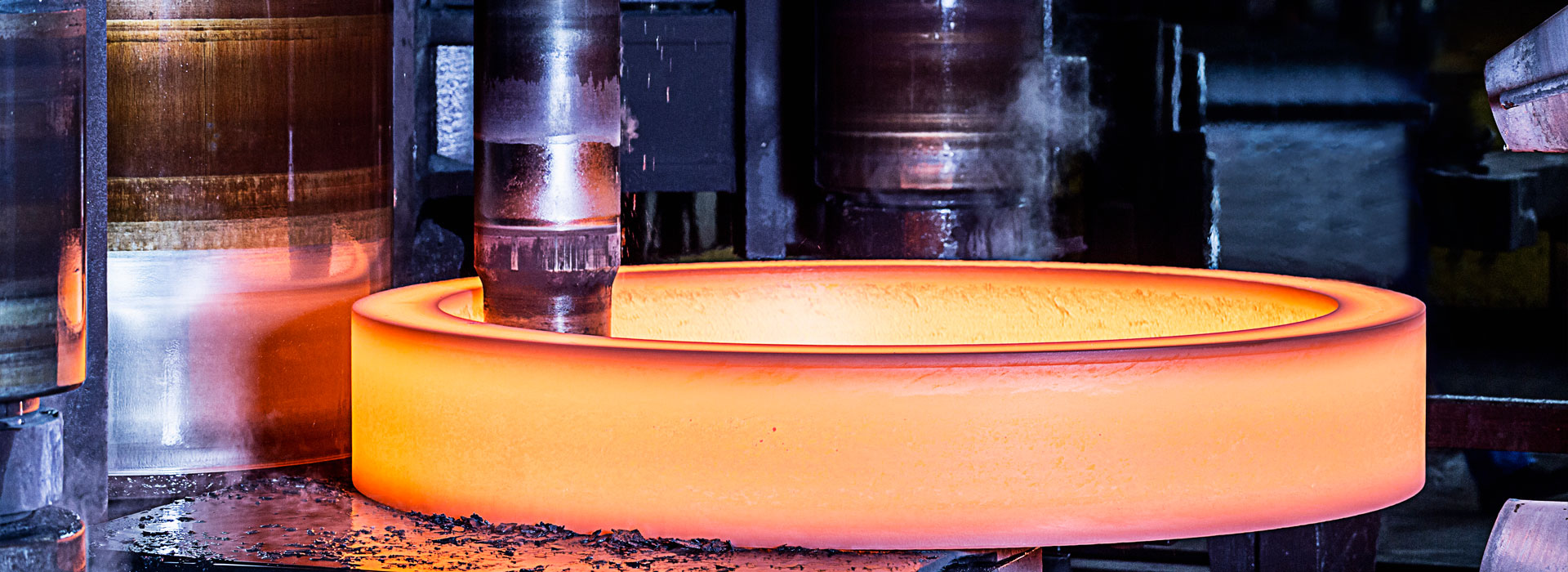

फोर्जिंग प्रक्रियामा सामान्य त्रुटिहरू

2022-05-30

फोर्जिङ प्रशोधन प्रक्रियामा, फोर्जिङ, रोलिङ, पंचिंग, टर्निङ, ग्राइन्डिङ, तातो उपचार र अन्य प्रक्रियाहरू पार गर्न आवश्यक छ, र अपरिहार्य रूपमा त्यहाँ विभिन्न प्रकारका दोषहरू हुनेछन्, सामान्य दोषहरू निम्नानुसार छन्:

1. फोर्जिङ फोल्डिङ क्र्याक, असमान काट्ने सामग्री, कपाल, फ्लाइङ एज र अन्य कारणहरूले गर्दा सतहमा फोल्डिङ दरार बनाउन सजिलो हुन्छ, जुन फोर्जिङको सतहमा देखा पर्न सजिलो बाक्लो दरार, अनियमित आकारको विशेषता हो।

2. ओभरबर्निङ फोर्जिङ, सामग्री फोर्जिङ तताउने तापक्रम धेरै उच्च छ, समय धेरै लामो छ ओभर तताउने, गम्भीर अन्न सीमा ओक्सीकरण वा पग्लने पनि। माइक्रोस्कोपिक अवलोकनले देखाउँछ कि सतह तहको अनाज सीमा मात्र अक्सिडाइज्ड र तीखो कोणहरूसँग क्र्याक गरिएको छैन, तर धातुको आन्तरिक घटकहरूको गम्भीर पृथक्करण भएका क्षेत्रमा ग्रेन सीमा पनि पग्लन थाल्छ, र तीखो कोणीय गुफाहरू बन्नेछन्। गम्भीर अवस्थामा। ओभरबर्न गरिएका सामग्रीहरू यस खराब अवस्थामा नक्कली हुन्छन् र भारी ह्यामर फोर्जिङ, मुक्का र पीसको अधीनमा हुन्छन्। दोषहरू थप फाटेर ठूला दोषहरू बनाउँछन्। अति जलेको सामग्रीको सतह आकार सुन्तलाको बोक्रा जस्तै हुन्छ, जसलाई सानो दरार र बाक्लो अक्साइड बोक्राले वितरण गरिन्छ।

दुई, क्र्याक शमन गर्ने

फोर्जिङको शमन प्रक्रियामा शमन गर्ने तापक्रम धेरै उच्च वा चिसो गति धेरै छिटो छ, जब आन्तरिक तनाव सामग्रीको फ्र्याक्चर बल भन्दा ठूलो हुन्छ, त्यहाँ शमन दरार हुनेछ।

तीन, क्र्याक पीस

बेयरिङ सामग्रीको ग्राइन्डिङ प्रक्रियामा, ठूलो ग्राइन्डिङ ह्वील फिड, बालुवा ह्वील शाफ्ट रनआउट, अपर्याप्त काटन फ्लुइड आपूर्ति र ग्राइन्डिङ ह्वीलको शुद्ध ग्राइन्ड ग्रेनका कारण ग्राइन्डिङ क्र्याक हुन सजिलो हुन्छ। थप रूपमा, तातो उपचारको क्रममा, शमन गर्ने तापमान धेरै उच्च हुन्छ, जसको परिणामस्वरूप भागहरू, मोटे दानाहरू, अधिक अवशिष्ट अस्टेनाइट भोल्युम, जाल र मोटे कणहरू बढी तातो हुन्छन्।

4. कच्चा माल को दोष

कच्चा मालका दोषहरूमा सामग्री दरारहरू, संकुचन अवशिष्ट, सेतो दागहरू, डेकार्ब्युराइजेसन, समावेशहरू, माइक्रोस्कोपिक छिद्रहरू, प्लेट डेलामिनेशन, आदि समावेश छन्। सामान्य जस्तै त्रुटि पत्ता लगाउने सामग्री दरारहरू, स्टिल वितरणको रोलिङ दिशामा सामग्री दरारहरू, केही एकल, एक भन्दा बढी। थोरै, धेरै जसो सतह दरारहरू रोलिंग गर्दा गठन हुन्छ।

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy