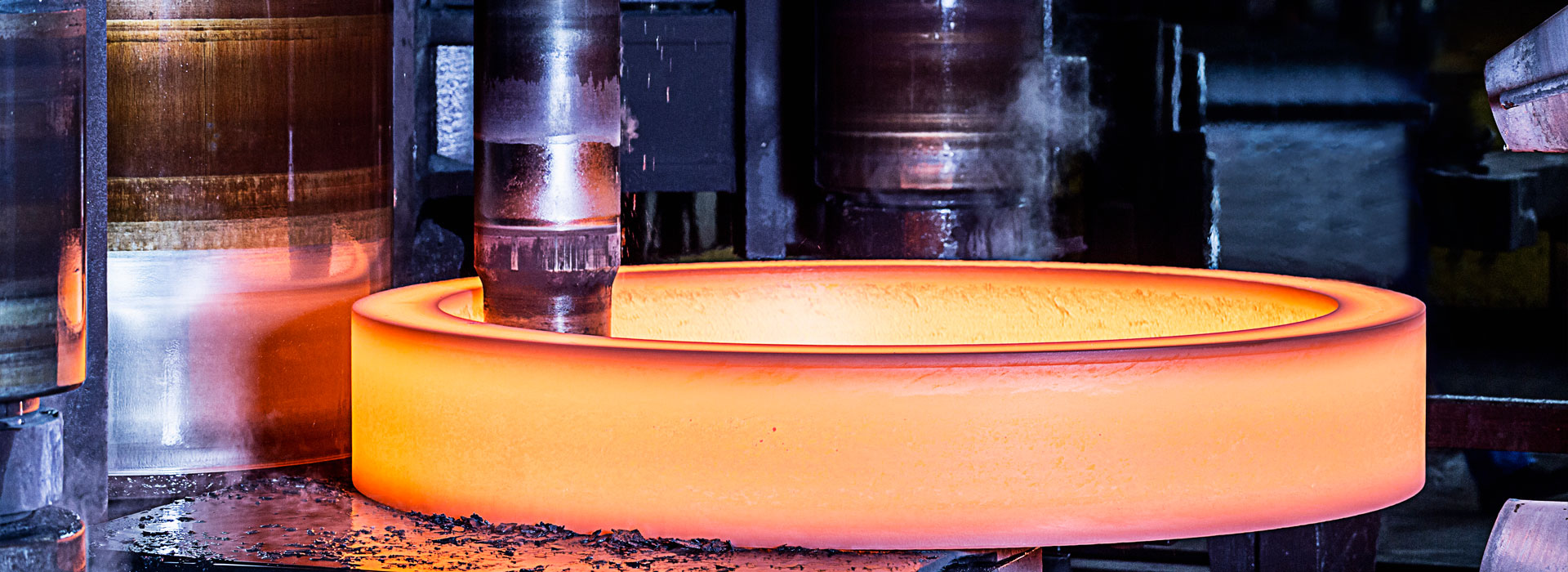

फोर्जिंगको गुणस्तरलाई असर गर्ने कारणहरू के हुन्?

2022-06-21

फोर्जिङ दोषहरूको अस्तित्व, केहीले पछिको प्रशोधन वा प्रशोधन गुणस्तरको गुणस्तरलाई असर गर्छ, र केहीले फोर्जिङको प्रदर्शन र प्रयोगलाई गम्भीर रूपमा असर गर्छ, र समाप्त उत्पादनहरूको सेवा जीवनलाई पनि ठूलो मात्रामा कम गर्छ, सुरक्षालाई खतरामा पार्छ। त्यसैले फोर्जिङको गुणस्तरको ग्यारेन्टी र सुधार गर्न, प्रक्रियामा गुणस्तर नियन्त्रणलाई बलियो बनाउनको लागि, फोर्जिङ दोषहरूको उत्पादन रोक्नको लागि सम्बन्धित उपायहरू लिनुहोस्, आवश्यक गुणस्तर निरीक्षण पनि हुनुपर्छ, डाउनस्ट्रीम प्रक्रियाहरू (जस्तै। , गर्मी उपचार, सतह उपचार, चिसो काम) र पछिल्लो कार्य प्रक्रिया मा फोर्जिंग को प्रदर्शन मा खराब प्रभाव को दोष को उपयोग। गुणस्तर निरीक्षण पछि, दोष को प्रकृति र नक्कली भागहरु को उपयोग मा प्रभाव को सीमा को अनुसार सुधारात्मक उपायहरु पनि लिन सकिन्छ, ताकि यो प्राविधिक मापदण्ड वा उपयोग को आवश्यकताहरु लाई पूरा गर्दछ।

तसर्थ, एक अर्थमा फोर्जिङको गुणस्तर निरीक्षण भनेको एकातिर फोर्जिङको गुणस्तर नियन्त्रण हो, अर्कोतर्फ फोर्जिङ प्रविधिको सुधारको दिशा औंल्याउनु हो, ताकि फोर्जिङको गुणस्तर फोर्जिङका आवश्यकताहरू पूरा गर्ने कुरा सुनिश्चित गर्न सकियोस्। प्राविधिक मापदण्डहरू, र डिजाइन, प्रशोधन र प्रयोगको आवश्यकताहरू पूरा गर्नुहोस्।

फोर्जिङको प्रक्रियामा फोर्जिङहरूले ध्यान दिनु पर्ने निम्न बुँदाहरू छन्, यदि अनुचित भएमा, फोर्जिङको गुणस्तरलाई असर गर्न सक्छ, अर्को म हेर्नेछु।

फोर्जिङ प्रक्रियाले सामान्यतया निम्न प्रक्रियाहरू समावेश गर्दछ, जस्तै ब्ल्याङ्किङ, तताउने, बनाइने, फोर्जिङ पछि चिसो, पिकलिंग र फोर्जिङ पछि तातो उपचार। यदि फोर्जिङ प्रक्रिया उचित छैन भने, फोर्जिंग दोषहरूको श्रृंखला उत्पादन गर्न सकिन्छ।

तताउने प्रक्रियामा फर्नेसको तापक्रम, तापक्रम तापक्रम, ताप गति, होल्डिङ टाइम, फर्नेस ग्याँसको संरचना, आदि समावेश हुन्छ, यदि अनुचित तताउने, जस्तै तताउने तापमान धेरै उच्च छ र तताउने समय धेरै कम छ भने, डिकार्बोनाइजेशन, ओभरहेटिंग, ओभरबर्निङ र अन्य दोषहरू निम्त्याउँछ। ।

ठूलो सेक्शन साइज र कमजोर थर्मल चालकता र कम प्लास्टिसिटी भएको बिलेटको लागि, यदि ताप दर धेरै छिटो छ र होल्डिंग समय धेरै छोटो छ भने, तापक्रम वितरण एक समान छैन, थर्मल तनाव र बिलेटको क्र्याकिंगको कारण।

फोर्जिङ गठन प्रक्रियामा विरूपण मोड, विरूपण डिग्री, विरूपण तापमान, विरूपण गति, तनाव अवस्था, मोल्ड अवस्था र लुब्रिकेशन अवस्थाहरू, आदि समावेश छन्। यदि गठन प्रक्रिया अनुचित छ भने, यसले मोटो दाना, असमान दाना, विभिन्न दरारहरू, तह, प्रवाह, एडी वर्तमान, अवशिष्ट कास्ट संरचना, आदि।

तसर्थ, एक अर्थमा फोर्जिङको गुणस्तर निरीक्षण भनेको एकातिर फोर्जिङको गुणस्तर नियन्त्रण हो, अर्कोतर्फ फोर्जिङ प्रविधिको सुधारको दिशा औंल्याउनु हो, ताकि फोर्जिङको गुणस्तर फोर्जिङका आवश्यकताहरू पूरा गर्ने कुरा सुनिश्चित गर्न सकियोस्। प्राविधिक मापदण्डहरू, र डिजाइन, प्रशोधन र प्रयोगको आवश्यकताहरू पूरा गर्नुहोस्।

फोर्जिङको प्रक्रियामा फोर्जिङहरूले ध्यान दिनु पर्ने निम्न बुँदाहरू छन्, यदि अनुचित भएमा, फोर्जिङको गुणस्तरलाई असर गर्न सक्छ, अर्को म हेर्नेछु।

फोर्जिङ प्रक्रियाले सामान्यतया निम्न प्रक्रियाहरू समावेश गर्दछ, जस्तै ब्ल्याङ्किङ, तताउने, बनाइने, फोर्जिङ पछि चिसो, पिकलिंग र फोर्जिङ पछि तातो उपचार। यदि फोर्जिङ प्रक्रिया उचित छैन भने, फोर्जिंग दोषहरूको श्रृंखला उत्पादन गर्न सकिन्छ।

तताउने प्रक्रियामा फर्नेसको तापक्रम, तापक्रम तापक्रम, ताप गति, होल्डिङ टाइम, फर्नेस ग्याँसको संरचना, आदि समावेश हुन्छ, यदि अनुचित तताउने, जस्तै तताउने तापमान धेरै उच्च छ र तताउने समय धेरै कम छ भने, डिकार्बोनाइजेशन, ओभरहेटिंग, ओभरबर्निङ र अन्य दोषहरू निम्त्याउँछ। ।

ठूलो सेक्शन साइज र कमजोर थर्मल चालकता र कम प्लास्टिसिटी भएको बिलेटको लागि, यदि ताप दर धेरै छिटो छ र होल्डिंग समय धेरै छोटो छ भने, तापक्रम वितरण एक समान छैन, थर्मल तनाव र बिलेटको क्र्याकिंगको कारण।

फोर्जिङ गठन प्रक्रियामा विरूपण मोड, विरूपण डिग्री, विरूपण तापमान, विरूपण गति, तनाव अवस्था, मोल्ड अवस्था र लुब्रिकेशन अवस्थाहरू, आदि समावेश छन्। यदि गठन प्रक्रिया अनुचित छ भने, यसले मोटो दाना, असमान दाना, विभिन्न दरारहरू, तह, प्रवाह, एडी वर्तमान, अवशिष्ट कास्ट संरचना, आदि।

फोर्जिङ पछि चिसो प्रक्रियामा, यदि प्रक्रिया उचित छैन भने, यसले कूलिंग क्र्याक, सेतो दाग, जालीदार कार्बाइड आदि हुन सक्छ। यी फोर्जिङ प्रक्रिया, प्रशोधनमा फोर्जिङलाई विशेष ध्यान दिनुपर्छ, ताकि फोर्जिङको गुणस्तर राम्रोसँग सुरक्षित गर्न सकिन्छ।

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy