फोर्जमा फोर्जिङ रेखाचित्र कसरी डिजाइन गरिएको छ?

2022-09-29

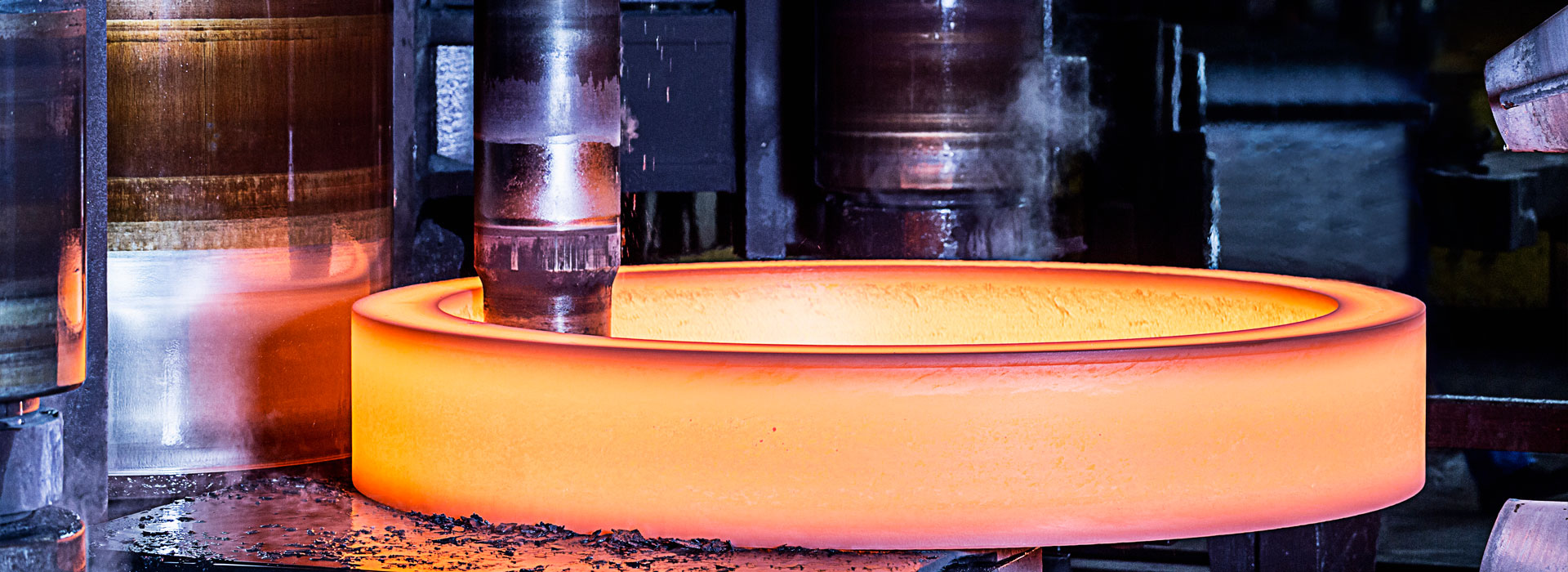

नि: शुल्क फोर्जिंगसामान्यतया म्यानुअल र मेसिन फ्री फोर्जिङलाई बुझाउँछ। म्यानुअल फ्री फोर्जिङ मुख्यतया इच्छित फोर्जिङ प्राप्त गर्न खाली ठाउँको आकार र साइज परिवर्तन गर्न सरल उपकरणहरूको साथ म्यानुअल फोर्जिङमा निर्भर हुन्छ। यो विधि मुख्यतया साना उपकरण वा उपकरणहरूको उत्पादनमा प्रयोग गरिन्छ। मेसिन फ्री फोर्जिङ (फ्री फोर्जिङ भनिन्छ) मुख्यतया खाली फोर्जिङ गर्न, खाली ठाउँको आकार र साइज परिवर्तन गर्न विशेष नि:शुल्क फोर्जिङ उपकरण र विशेष उपकरणहरूमा निर्भर हुन्छ, ताकि आवश्यक फोर्जिङ प्राप्त गर्न सकिन्छ।

मेसिन फ्री फोर्जिङलाई हथौडा फ्री फोर्जिङ र हाइड्रोलिक प्रेस फ्री फोर्जिङमा प्रयोग गरिएका विभिन्न प्रकारका उपकरणहरू अनुसार विभाजन गर्न सकिन्छ। पहिलेको साना र मध्यम फ्री फोर्जिंगहरू फोर्ज गर्न प्रयोग गरिन्छ, जबकि पछिल्लो मुख्य रूपमा ठूला फ्री फोर्जिंगहरू फोर्ज गर्न प्रयोग गरिन्छ। रेडियल फोर्जिङ मेसिन हालको दस वर्षमा विकसित गरिएको छ। यो मुख्यतया चरण शाफ्ट र विशेष खण्ड शाफ्ट फोर्जिंग गठन गर्न प्रयोग गरिन्छ।

नि: शुल्क फोर्जिङ प्रक्रियाको सार चाहिने फोर्जिङ प्रक्रिया प्राप्त गर्न मूल खाली को आकार, आकार र संरचना बिस्तारै परिवर्तन गर्न सरल उपकरणहरू प्रयोग गर्नु हो। नि: शुल्क फोर्जिंग प्रक्रियाको अनुसन्धान सामग्री फोर्जिंगको गठन कानून र फोर्जिंगको गुणस्तर सुधार गर्ने विधि हो।

नि:शुल्क फोर्जिङका फाइदाहरू हुन्: प्रयोग गरिएको उपकरण सरल, बलियो बहुमुखी प्रतिभा, लचिलोपन, एकल र सानो फोर्जिङको लागि उपयुक्त छ, विशेष गरी ठूलो फोर्जिङको उत्पादन, जसले नयाँ उत्पादनहरूको परीक्षण उत्पादनको लागि आर्थिक र द्रुत विधि प्रदान गर्दछ, गैर- मानक उपकरण फिक्स्चर र डाइ निर्माण। डाइ फोर्जिङ उपकरणको बोझ कम गर्न वा अवस्थित डाइ फोर्जिङ उपकरणहरूको पूर्ण प्रयोग गर्न, डाइ फोर्जिङको संरचनालाई सरल बनाउन, खाली चरणका केही डाई फोर्जिङ पार्टहरू निःशुल्क फोर्जिङ उपकरणहरूमा पनि पूरा गरिन्छ। यद्यपि, नि:शुल्क फोर्जिङका बेफाइदाहरू हुन्: फोर्जिङको कम परिशुद्धता, ठूलो प्रशोधन भत्ता, कम उत्पादकता, उच्च श्रम तीव्रता, आदि।

फोर्जिङ ड्राइंगको डिजाइन प्रक्रिया र डिजाइन सिद्धान्त ह्यामर डाइ फोर्जिङको जस्तै हो, तर प्राविधिक मापदण्डहरू र विशेष कार्य चरणहरू फोर्जिङ प्रेसको विशेषताहरू अनुसार उपयुक्त रूपमा ह्यान्डल गरिनु पर्छ।

पार्टिङ पोजिसन छनौट गर्ने विशेषताहरू: केही फोर्जिङका लागि, पार्टिङ सतह फोर्जिङको अनुदैर्ध्य खण्डमा हुँदैन, जस्तै ह्यामर डाइ फोर्जिङमा, तर यसको अधिकतम क्रस सेक्सनमा। यो विभाजन धेरै फाइदाहरू छन्।

विभाजन समोच्च रेखाको लम्बाइ घटाइएको छ, आकार सरलीकृत गरिएको छ, नराम्रो किनाराको भोल्युम घटाइएको छ, खाली, डाइ सामग्री र मेसिनिंग समय बचत गरिएको छ। काट्ने डाई सरल र निर्माण गर्न सजिलो हुन्छ। जब डाइ फोर्जिङ सेट अप गरिन्छ, हथौडामा फोर्ज गर्न गाह्रो हुने गहिरो प्वाललाई नक्कली गर्न सकिन्छ। इयरेक्ट डाइ फोर्जिङको प्रक्रियामा फोर्जिङको गठन विधि परिवर्तन हुन्छ। रेखाचित्र र रोलिङको सट्टा एक्स्ट्रुजन र ब्लक रफिंग प्रयोग गर्न सकिन्छ।

जटिल आकारहरू भएका फोर्जिङहरूका लागि, डाइ पार्टिङ विधि ह्यामर डाइ फोर्जिङ जस्तै हो, र अधिकतम अनुदैर्ध्य प्रोफाइल अझै पनि विभाजित छ।

भत्ता र सहिष्णुता: सामान्यतया, क्र्याङ्क प्रेसमा डाइ फोर्जिङको भत्ता हथौडामा भन्दा 30% -50% सानो हुन्छ, र सहिष्णुता तदनुसार घटाइन्छ, सामान्यतया 0.2-0.5mm भित्र। जब एक्स्ट्रुजन विरूपण अपनाइन्छ, रडको रेडियल भत्ता सानो हुन सक्छ, सामान्यतया मात्र 0.2-0.8mm।

डाई फोर्जिङ झुकाव, फिलेट रेडियस र छालाको साथ मुक्का: ज्याकिङ रड प्रयोग नगर्दा डाइ फोर्जिङ झुकाव हथौडामा जस्तै हुन्छ। यदि ज्याकिङ रड प्रयोग गरिन्छ भने, डाइ फोर्जिङ झुकाव उल्लेखनीय रूपमा कम गर्न सकिन्छ। कम जडता र धातु भर्ने ग्रूभको कमजोर क्षमताको कारण, गोलाकार कुनाको त्रिज्या ह्यामरमा डाइ फोर्जिङको भन्दा ठूलो हुनुपर्छ। फिलेट र पंचिंगको त्रिज्या निर्धारण गर्ने विधि र फोर्जिंगको रेखाचित्र नियमहरूले ह्यामर डाइ फोर्जिंगको प्रशोधनलाई सन्दर्भ गर्न सक्छ।

मेसिन फ्री फोर्जिङलाई हथौडा फ्री फोर्जिङ र हाइड्रोलिक प्रेस फ्री फोर्जिङमा प्रयोग गरिएका विभिन्न प्रकारका उपकरणहरू अनुसार विभाजन गर्न सकिन्छ। पहिलेको साना र मध्यम फ्री फोर्जिंगहरू फोर्ज गर्न प्रयोग गरिन्छ, जबकि पछिल्लो मुख्य रूपमा ठूला फ्री फोर्जिंगहरू फोर्ज गर्न प्रयोग गरिन्छ। रेडियल फोर्जिङ मेसिन हालको दस वर्षमा विकसित गरिएको छ। यो मुख्यतया चरण शाफ्ट र विशेष खण्ड शाफ्ट फोर्जिंग गठन गर्न प्रयोग गरिन्छ।

नि: शुल्क फोर्जिङ प्रक्रियाको सार चाहिने फोर्जिङ प्रक्रिया प्राप्त गर्न मूल खाली को आकार, आकार र संरचना बिस्तारै परिवर्तन गर्न सरल उपकरणहरू प्रयोग गर्नु हो। नि: शुल्क फोर्जिंग प्रक्रियाको अनुसन्धान सामग्री फोर्जिंगको गठन कानून र फोर्जिंगको गुणस्तर सुधार गर्ने विधि हो।

नि:शुल्क फोर्जिङका फाइदाहरू हुन्: प्रयोग गरिएको उपकरण सरल, बलियो बहुमुखी प्रतिभा, लचिलोपन, एकल र सानो फोर्जिङको लागि उपयुक्त छ, विशेष गरी ठूलो फोर्जिङको उत्पादन, जसले नयाँ उत्पादनहरूको परीक्षण उत्पादनको लागि आर्थिक र द्रुत विधि प्रदान गर्दछ, गैर- मानक उपकरण फिक्स्चर र डाइ निर्माण। डाइ फोर्जिङ उपकरणको बोझ कम गर्न वा अवस्थित डाइ फोर्जिङ उपकरणहरूको पूर्ण प्रयोग गर्न, डाइ फोर्जिङको संरचनालाई सरल बनाउन, खाली चरणका केही डाई फोर्जिङ पार्टहरू निःशुल्क फोर्जिङ उपकरणहरूमा पनि पूरा गरिन्छ। यद्यपि, नि:शुल्क फोर्जिङका बेफाइदाहरू हुन्: फोर्जिङको कम परिशुद्धता, ठूलो प्रशोधन भत्ता, कम उत्पादकता, उच्च श्रम तीव्रता, आदि।

फोर्जिङ ड्राइंगको डिजाइन प्रक्रिया र डिजाइन सिद्धान्त ह्यामर डाइ फोर्जिङको जस्तै हो, तर प्राविधिक मापदण्डहरू र विशेष कार्य चरणहरू फोर्जिङ प्रेसको विशेषताहरू अनुसार उपयुक्त रूपमा ह्यान्डल गरिनु पर्छ।

पार्टिङ पोजिसन छनौट गर्ने विशेषताहरू: केही फोर्जिङका लागि, पार्टिङ सतह फोर्जिङको अनुदैर्ध्य खण्डमा हुँदैन, जस्तै ह्यामर डाइ फोर्जिङमा, तर यसको अधिकतम क्रस सेक्सनमा। यो विभाजन धेरै फाइदाहरू छन्।

विभाजन समोच्च रेखाको लम्बाइ घटाइएको छ, आकार सरलीकृत गरिएको छ, नराम्रो किनाराको भोल्युम घटाइएको छ, खाली, डाइ सामग्री र मेसिनिंग समय बचत गरिएको छ। काट्ने डाई सरल र निर्माण गर्न सजिलो हुन्छ। जब डाइ फोर्जिङ सेट अप गरिन्छ, हथौडामा फोर्ज गर्न गाह्रो हुने गहिरो प्वाललाई नक्कली गर्न सकिन्छ। इयरेक्ट डाइ फोर्जिङको प्रक्रियामा फोर्जिङको गठन विधि परिवर्तन हुन्छ। रेखाचित्र र रोलिङको सट्टा एक्स्ट्रुजन र ब्लक रफिंग प्रयोग गर्न सकिन्छ।

जटिल आकारहरू भएका फोर्जिङहरूका लागि, डाइ पार्टिङ विधि ह्यामर डाइ फोर्जिङ जस्तै हो, र अधिकतम अनुदैर्ध्य प्रोफाइल अझै पनि विभाजित छ।

भत्ता र सहिष्णुता: सामान्यतया, क्र्याङ्क प्रेसमा डाइ फोर्जिङको भत्ता हथौडामा भन्दा 30% -50% सानो हुन्छ, र सहिष्णुता तदनुसार घटाइन्छ, सामान्यतया 0.2-0.5mm भित्र। जब एक्स्ट्रुजन विरूपण अपनाइन्छ, रडको रेडियल भत्ता सानो हुन सक्छ, सामान्यतया मात्र 0.2-0.8mm।

डाई फोर्जिङ झुकाव, फिलेट रेडियस र छालाको साथ मुक्का: ज्याकिङ रड प्रयोग नगर्दा डाइ फोर्जिङ झुकाव हथौडामा जस्तै हुन्छ। यदि ज्याकिङ रड प्रयोग गरिन्छ भने, डाइ फोर्जिङ झुकाव उल्लेखनीय रूपमा कम गर्न सकिन्छ। कम जडता र धातु भर्ने ग्रूभको कमजोर क्षमताको कारण, गोलाकार कुनाको त्रिज्या ह्यामरमा डाइ फोर्जिङको भन्दा ठूलो हुनुपर्छ। फिलेट र पंचिंगको त्रिज्या निर्धारण गर्ने विधि र फोर्जिंगको रेखाचित्र नियमहरूले ह्यामर डाइ फोर्जिंगको प्रशोधनलाई सन्दर्भ गर्न सक्छ।

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy