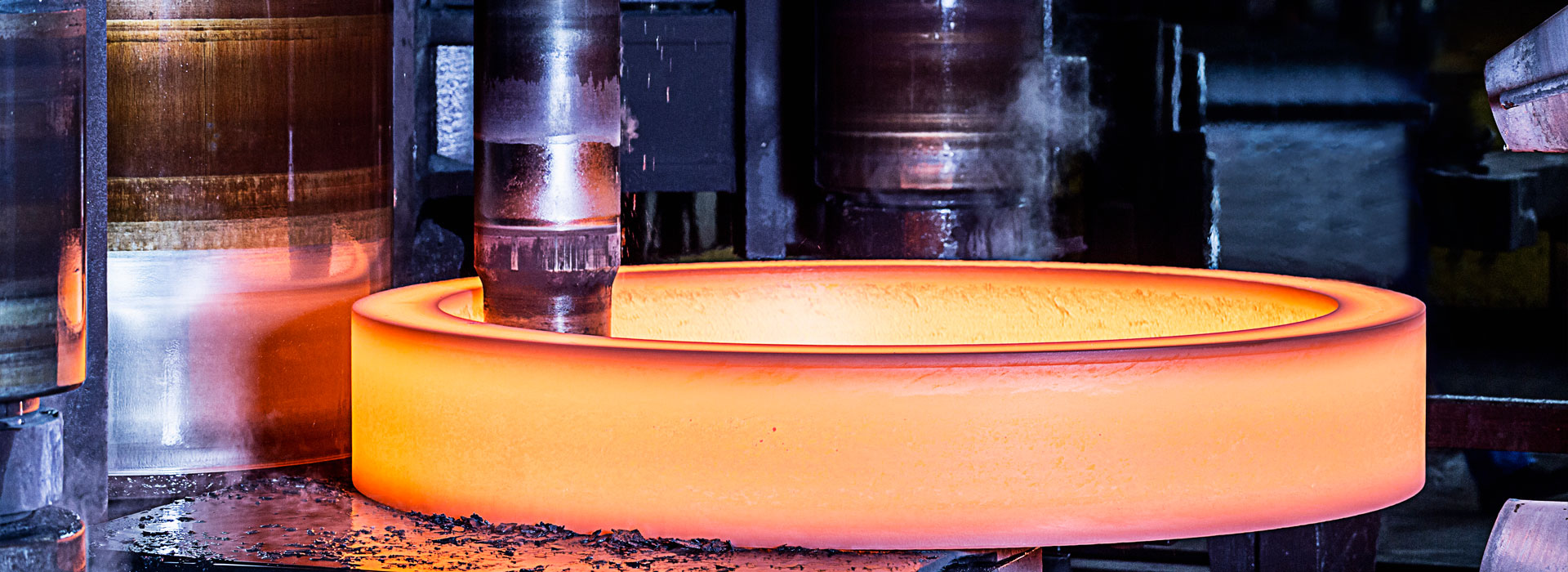

tongxin फोर्जिंग

2023-08-11

फोर्जिङएक प्रशोधन विधि हो जसले फोर्जिङ मेसिनरी प्रयोग गरी धातु बिलेटहरूमा दबाब दिन प्लास्टिक विरूपण उत्पादन गर्नका लागि निश्चित मेकानिकल गुणहरू, निश्चित आकारहरू र आकारहरूसँग फोर्जिङहरू प्राप्त गर्न प्रयोग गर्दछ, र फोर्जिङ (फोर्जिङ र स्ट्याम्पिङ) को दुई घटकहरू मध्ये एक हो। फोर्जिङको माध्यमबाट एज-कास्ट लुज र अन्य दोषहरूको गल्ने प्रक्रियामा धातुलाई हटाउन सक्छ, माइक्रोस्ट्रक्चरलाई अनुकूलन गर्न सक्छ, र पूर्ण धातु प्रवाह रेखाको संरक्षणको कारणले, फोर्जिंगहरूको मेकानिकल गुणहरू सामान्यतया समानका भन्दा राम्रो हुन्छन्। सामग्री। सम्बन्धित मेसिनरीहरूमा उच्च भार र गम्भीर काम गर्ने अवस्था भएका महत्त्वपूर्ण भागहरूका लागि, फोर्जिङहरू प्रायः प्लेटहरू, प्रोफाइलहरू वा घुमाउन सकिने साधारण आकारहरू भएका वेल्डिङ भागहरू बाहेक प्रयोग गरिन्छ।

विरूपण तापमान

स्टिलको प्रारम्भिक पुन: स्थापना तापमान लगभग 727 डिग्री सेल्सियस हो, तर 800 डिग्री सेल्सियस सामान्यतया डिभिजन लाइनको रूपमा प्रयोग गरिन्छ, 800 डिग्री सेल्सियस भन्दा माथि तातो फोर्जिंग हो; 300 र 800 ° C को बीचमा वार्म फोर्जिंग वा अर्ध-तातो फोर्जिङ भनिन्छ।

स्टक चल्ने तरिका

बिलेटको आन्दोलन अनुसार, फोर्जिङलाई फ्री फोर्जिङ, अपसेटिङ, एक्सट्रुजन, डाइ फोर्जिङ, क्लोज्ड डाइ फोर्जिङ, क्लोज हेडिङ फोर्जिङमा विभाजन गर्न सकिन्छ।

1. नि: शुल्क फोर्जिंग। आवश्यक फोर्जिङहरू प्राप्त गर्न माथिल्लो र तल्लो फलाम (एन्भिल ब्लक) बीचको धातुलाई विकृत गर्न प्रभाव बल वा दबाब प्रयोग गर्नुहोस्, मुख्य रूपमा म्यानुअल फोर्जिङ र मेकानिकल फोर्जिङ दुई प्रकारका।

2. फोर्जिङ मर्नुहोस्। डाइ फोर्जिङलाई ओपन डाइ फोर्जिङ र बन्द डाइ फोर्जिङमा विभाजन गरिएको छ। फोर्जिङ प्राप्त गर्नको लागि निश्चित आकारमा फोर्जिङ डाइमा मेटल ब्ल्याक कम्प्रेस र विकृत हुन्छ, जसलाई कोल्ड हेडिङ, रोल फोर्जिङ, रेडियल फोर्जिङ र एक्सट्रुसन आदिमा विभाजन गर्न सकिन्छ।

3, क्लोज्ड डाइ फोर्जिङ र क्लोज्ड हेडिङ फोर्जिङ किनभने त्यहाँ कुनै फ्ल्याश छैन, सामग्रीको उपयोग दर उच्च छ। यो एक प्रक्रिया वा धेरै प्रक्रियाहरु संग जटिल फोर्जिंग समाप्त गर्न सम्भव छ। त्यहाँ कुनै फ्ल्याश नभएको कारण, फोर्जिंगको बल क्षेत्र कम हुन्छ र आवश्यक लोड पनि कम हुन्छ। यद्यपि, यो ध्यान दिनु पर्छ कि खाली पूर्ण रूपमा सीमित हुन सक्दैन, त्यसैले यो खाली को भोल्युम कडाईका साथ नियन्त्रण गर्न आवश्यक छ, फोर्जिंग डाइ को सापेक्ष स्थिति नियन्त्रण र फोर्जिंग डाई मापन, र को पहिरन कम गर्न प्रयास गर्न आवश्यक छ। फोर्जिंग मर।

फोर्जिंग को आन्दोलन मर्छन्

फोर्जिङ डाइको आन्दोलन मोड अनुसार, फोर्जिङलाई स्विङ फोर्जिङ, स्विङ फोर्जिङ, रोल फोर्जिङ, क्रस वेज रोलिङ, रिङ रोलिङ र विकर्ण रोलिङमा विभाजन गर्न सकिन्छ। रोटरी फोर्जिंग, रोटरी फोर्जिंग र फोर्जिंग

चीनको पहिलो 400MN (40,000 टन) भारी उड्डयन डाइ फोर्जिंग हाइड्रोलिक प्रेस

रिंग पनि सटीक फोर्जिंग द्वारा समाप्त गर्न सकिन्छ। सामग्रीको उपयोग दर सुधार गर्न, रोल फोर्जिङ र क्रस रोलिङ पातलो सामग्रीको पहिलो प्रक्रियाको रूपमा प्रयोग गर्न सकिन्छ। फ्रि फोर्जिङ जस्तै रोटरी फोर्जिङ पनि स्थानीय रूपमा बनाइन्छ, र यसको फाइदा फोर्जिङ साइजको तुलनामा फोर्जिङ बल सानो हुँदा यो गठन गर्न सकिन्छ। यो फोर्जिङ विधि, नि: शुल्क फोर्जिंग सहित, प्रशोधन गर्दा डाई सतहको नजिकबाट मुक्त सतहमा सामग्री विस्तार गर्दछ, त्यसैले, यो शुद्धता सुनिश्चित गर्न गाह्रो छ, त्यसैले फोर्जिङ डाइको आन्दोलनको दिशा र रोटरी फोर्जिङ अनुक्रम द्वारा नियन्त्रण गरिन्छ। कम्प्यूटर, र जटिल आकार र उच्च परिशुद्धता उत्पादनहरू कम फोर्जिंग बलको साथ प्राप्त गर्न सकिन्छ, जस्तै धेरै किस्महरू र ठूला साइज टर्बाइन ब्लेडहरू र अन्य फोर्जिंगहरू उत्पादन।

फोर्जिंग उपकरण मोल्ड आन्दोलन र स्वतन्त्रता असंगत छ, तल्लो मृत केन्द्र विरूपण सीमा को विशेषताहरु अनुसार, फोर्जिंग उपकरण निम्न चार रूप मा विभाजित गर्न सकिन्छ:

1, फोर्जिंग बल फारम सीमित गर्नुहोस्: हाइड्रोलिक प्रत्यक्ष ड्राइभ स्लाइडर हाइड्रोलिक प्रेस।

2, अर्ध-स्ट्रोक सीमित मोड: हाइड्रोलिक ड्राइभ क्र्यांक हाइड्रोलिक प्रेस को जोड्ने रड संयन्त्र।

3, स्ट्रोक सीमित मोड: क्र्याङ्क, जडान रड र वेज मेकानिज्म स्लाइड मेकानिकल प्रेस ड्राइभ गर्न।

4, ऊर्जा सीमा मोड: स्क्रू र घर्षण प्रेस को सर्पिल संयन्त्र को उपयोग।

तातो परीक्षणको लागि हेवी एयर डाइ फोर्जिंग हाइड्रोलिक प्रेस

उच्च सटीकता प्राप्त गर्नको लागि, तलको मृत केन्द्र, नियन्त्रण गति र मोल्ड स्थितिमा ओभरलोड रोक्न ध्यान दिनुपर्छ। किनभने यसले फोर्जिङ सहिष्णुता, आकारको शुद्धता र फोर्जिङ डाइ लाइफमा प्रभाव पार्नेछ। थप रूपमा, सटीकता कायम राख्नको लागि, स्लाइड रेल क्लियरेन्स समायोजन गर्न, कठोरता सुनिश्चित गर्न, तलको मृत केन्द्र समायोजन गर्न र सहायक प्रसारण यन्त्र प्रयोग गर्न पनि ध्यान दिनुपर्छ।

स्लाइडर सर्ने तरिका

त्यहाँ स्लाइडरको ठाडो र तेर्सो आन्दोलन पनि छ (पातलो भागहरू फोर्ज गर्न, लुब्रिकेशन कूलिंग र पार्ट्स फोर्जिंगको उच्च-गति उत्पादनको लागि), क्षतिपूर्ति उपकरणहरूको प्रयोग हुन सक्छ।

सफलतापूर्वक पहिलो ठूलो डिस्क उत्पादनहरु जाली

अन्य दिशाहरूमा आन्दोलन बढाउन। माथिका विधिहरू फरक छन्, र आवश्यक फोर्जिङ बल, प्रक्रिया, सामग्रीको उपयोग, उपज, आयामी सहिष्णुता र स्नेहन र शीतलन विधिहरू फरक छन्, जुन स्वचालनको स्तरलाई असर गर्ने कारकहरू पनि हुन्।

फोर्जिङ काठ

फोर्जिङ सामग्रीहरू मुख्यतया कार्बन स्टील र विभिन्न कम्पोनेन्टहरूका मिश्र धातुहरू हुन्, त्यसपछि एल्युमिनियम, म्याग्नेसियम, तामा, टाइटेनियम र तिनीहरूका मिश्रहरू। सामग्रीको मूल अवस्था बार, इन्गट, धातु पाउडर र तरल धातु हो। विरूपण पछि क्रस-सेक्शनल क्षेत्रमा विरूपण हुनु अघि धातुको क्रस-सेक्शनल क्षेत्रको अनुपातलाई फोर्जिंग अनुपात भनिन्छ। फोर्जिङ अनुपातको सही छनोट, उचित ताप तापक्रम र होल्डिङ समय, उचित प्रारम्भिक फोर्जिङ तापमान र अन्तिम फोर्जिङ तापक्रम, उचित विरूपण मात्रा र विरूपण गतिले उत्पादनको गुणस्तर सुधार गर्न र लागत घटाउन ठूलो सम्बन्ध राख्छ।

सामान्यतया, साना र मध्यम आकारका फोर्जिङहरूले गोलो वा वर्ग पट्टी सामग्री खाली रूपमा प्रयोग गर्छन्। बारको अन्न संरचना र मेकानिकल गुणहरू समान र राम्रो छन्, आकार र आकार सही छन्, सतह गुणस्तर राम्रो छ, र यो ठूलो उत्पादन संगठित गर्न सजिलो छ। जबसम्म ताप तापक्रम र विरूपण अवस्थाहरू उचित रूपमा नियन्त्रण गरिन्छ, राम्रो फोर्जिङहरू फोर्ज गर्न कुनै ठूलो फोर्जिंग विकृति आवश्यक पर्दैन।

इन्गट ठूला फोर्जिंगका लागि मात्र प्रयोग गरिन्छ। इन्गट ठूलो स्तम्भ क्रिस्टल र ढीलो केन्द्रको साथ एक कास्ट संरचना हो। तसर्थ, उत्कृष्ट धातु संरचना र मेकानिकल गुणहरू प्राप्त गर्न स्तम्भ क्रिस्टललाई ठूलो प्लास्टिक विरूपण र ढीलो कम्प्याक्शन मार्फत राम्रो दानाहरूमा तोड्नुपर्दछ।

पाउडर फोर्जिङहरू फ्ल्यास किनारहरू बिना डाइ फोर्जिङ गरेर तातो अवस्थामा पाउडर धातुकर्म प्रिफर्महरू थिचेर र फायर गरेर बनाउन सकिन्छ। फोर्जिङ पाउडर सामान्य डाइ फोर्जिंग भागहरूको घनत्वको नजिक छ, राम्रो मेकानिकल गुणहरू, र उच्च परिशुद्धता छ, जसले पछिको काट्ने प्रक्रियालाई कम गर्न सक्छ। पाउडर फोर्जिङमा समान आन्तरिक संगठन र कुनै अलगाव छैन, र साना गियर र अन्य workpieces निर्माण गर्न प्रयोग गर्न सकिन्छ। यद्यपि, पाउडरको मूल्य सामान्य बारहरू भन्दा धेरै उच्च छ, र उत्पादनमा यसको प्रयोग निश्चित प्रतिबन्धहरूको अधीनमा छ। ,

डाइमा रहेको तरल धातु कास्टमा स्थिर दबाब लागू गरेर, यो दबाबको कार्य अन्तर्गत ठोस, क्रिस्टलाइज, प्रवाह, प्लास्टिक विरूपण र फारम गर्न सक्छ, र डाइ फोर्जिङको इच्छित आकार र प्रदर्शन प्राप्त गर्न सकिन्छ। लिक्विड मेटल डाइ फोर्जिङ डाइ कास्टिङ र डाइ फोर्जिङको बीचमा बनाउने विधि हो, जुन विशेष गरी जटिल पातलो पर्खाल भएका भागहरूका लागि उपयुक्त हुन्छ जुन सामान्य डाइ फोर्जिङमा बनाउन गाह्रो हुन्छ।

सामान्य सामाग्रीहरु बाहेक फोर्जिङ सामाग्रीहरु जस्तै कार्बन स्टिल र मिश्र धातु इस्पात को विभिन्न घटकहरु, पछि आल्मुनियम, म्याग्नेसियम, तामा, टाइटेनियम र अन्य मिश्र धातु, फलाम आधारित superalloy, निकल आधारित superalloy, कोबाल्ट आधारित superalloy विरूपण मिश्र धातु पनि नक्कली वा पूरा गर्न रोल गरिएको छ, तर यी मिश्र धातुहरू तिनीहरूको अपेक्षाकृत साँघुरो प्लास्टिक क्षेत्रको कारणले गर्दा, फोर्जिङ कठिनाई अपेक्षाकृत ठूलो हुनेछ। ताप तापमान, खोल्ने फोर्जिंग तापमान र विभिन्न सामग्रीको अन्तिम फोर्जिंग तापमान कडा आवश्यकताहरू छन्।

प्रक्रिया प्रवाह

विभिन्न फोर्जिङ विधिहरूमा विभिन्न प्रक्रियाहरू हुन्छन्, जसमा हट डाइ फोर्जिङ प्रक्रिया सबैभन्दा लामो हुन्छ, सामान्य क्रम हो: फोर्जिङ ब्ल्याङ्क ब्ल्याङ्किङ; फोर्जिंग बिलेट हीटिंग; रोल फोर्जिंग तयारी; डाइ फोर्जिंग गठन; ट्रिम; मुक्का; सुधार; मध्यवर्ती निरीक्षण, फोर्जिंग आकार र सतह दोषहरूको निरीक्षण; फोर्जिंग तनाव हटाउन र धातु काट्ने कार्यसम्पादन सुधार गर्न फोर्जिंगको तातो उपचार; सफाई, मुख्यतया सतह अक्साइड हटाउन; सुधार; निरीक्षण, सामान्य फोर्जिंगहरू उपस्थिति र कठोरता निरीक्षण, महत्त्वपूर्ण फोर्जिंगहरू रासायनिक संरचना विश्लेषण, मेकानिकल गुणहरू, अवशिष्ट तनाव र अन्य परीक्षणहरू र गैर-विनाशकारी परीक्षणहरू मार्फत पनि।

यो tongxin preicison फोर्जिंग कम्पनी उत्पादनहरु हो